O sistema de controle de fluxo de gás atua como o regulador crítico do ambiente de reação. Ele funciona fornecendo um fluxo contínuo e preciso de gás inerte, tipicamente nitrogênio, para purgar o oxigênio da câmara do forno e varrer os subprodutos voláteis gerados durante a pirólise.

O sistema de controle de fluxo de gás é a diferença entre criar carvão ativado de alto desempenho e simplesmente queimar material em cinzas; ele mantém a atmosfera inerte rigorosa necessária para gravar microporos no esqueleto de carbono sem desencadear a combustão oxidativa.

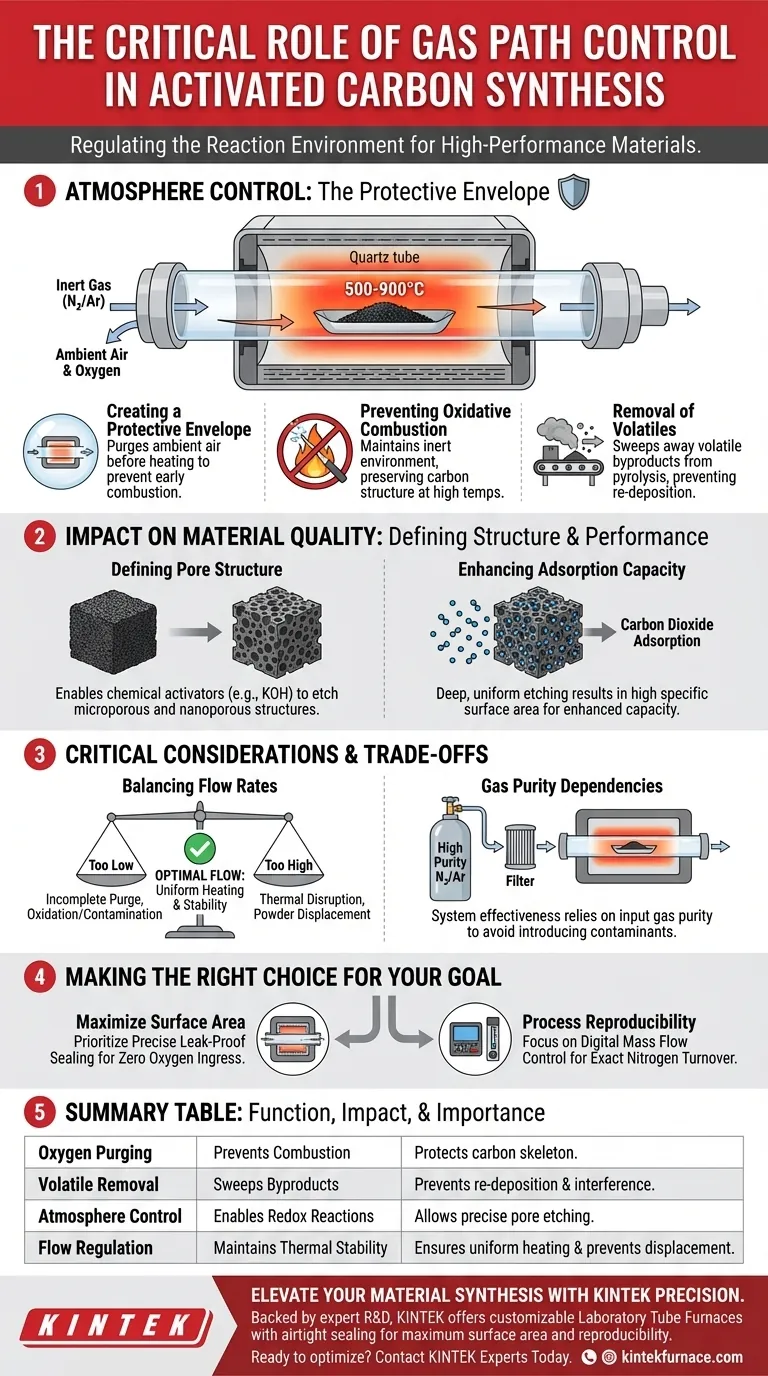

O Papel do Controle de Atmosfera

Criação de um Invólucro Protetor

A função principal do sistema de controle de fluxo de gás é estabelecer e manter uma atmosfera protetora.

Antes que o aquecimento comece, o sistema deve purgar efetivamente o ar ambiente do tubo.

Se esta etapa falhar, o oxigênio restante na câmara reagirá com o substrato de carbono à medida que as temperaturas aumentam, levando à combustão em vez de ativação.

Prevenção de Combustão Oxidativa

A síntese ocorre em altas temperaturas, tipicamente entre 500 e 900 graus Celsius.

Em uma atmosfera descontrolada, essas temperaturas fariam com que o material de carbono queimasse completamente.

Ao fornecer um fluxo constante de nitrogênio ou argônio, o sistema garante que o ambiente permaneça inerte, preservando a estrutura de carbono para processamento.

Remoção de Voláteis

Durante a pirólise, a matéria-prima se decompõe e libera componentes voláteis.

O sistema de controle de fluxo de gás atua como um mecanismo de transporte, varrendo continuamente esses gases para fora da zona quente.

Isso evita que subprodutos voláteis se redepositem no material ou interfiram no delicado processo de ativação química.

Impacto na Qualidade do Material

Definição da Estrutura de Poros

O objetivo final da síntese de carvão ativado é atingir uma alta área superficial específica.

O sistema de controle de gás permite que os ativadores químicos, como o hidróxido de potássio (KOH), reajam com o substrato de carbono através de reações redox.

Essa interação precisa grava o esqueleto de carbono, criando as abundantes estruturas microporosas e nanoporosas que definem o carvão ativado de alta qualidade.

Aumento da Capacidade de Adsorção

A porosidade gerada por este ambiente controlado dita diretamente o desempenho do material.

Uma atmosfera estável permite uma gravação profunda e uniforme.

Isso resulta em um produto final com capacidade significativamente aprimorada para tarefas como adsorção de dióxido de carbono.

Considerações Críticas e Compromissos

Equilíbrio das Taxas de Fluxo

Embora o fluxo seja essencial, "mais" nem sempre é melhor.

Uma taxa de fluxo muito baixa pode não conseguir evacuar completamente o oxigênio ou os gases voláteis, levando à contaminação do material ou oxidação.

Por outro lado, uma taxa de fluxo excessivamente alta pode perturbar a estabilidade térmica da zona de temperatura específica (por exemplo, resfriando a superfície da amostra) ou perturbar fisicamente pós finos.

Dependências da Pureza do Gás

O sistema de controle só é tão eficaz quanto a fonte de gás que ele regula.

Mesmo um sistema de controle perfeitamente calibrado falhará se o gás de entrada contiver impurezas ou umidade.

Os usuários devem garantir que a fonte de nitrogênio ou argônio seja de alta pureza para evitar a introdução de contaminantes que o sistema de controle não consegue filtrar.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu forno tubular de laboratório durante a síntese, alinhe sua estratégia de controle de gás com seus objetivos específicos:

- Se o seu foco principal é maximizar a área superficial: Priorize um sistema com vedação precisa à prova de vazamentos para garantir zero entrada de oxigênio durante a fase crucial de gravação com KOH.

- Se o seu foco principal é a reprodutibilidade do processo: Concentre-se em um sistema de controle que ofereça controle de fluxo de massa digital para garantir exatamente a mesma taxa de renovação de nitrogênio para cada lote.

O sistema de controle de fluxo de gás não é meramente um acessório; é a base física que permite que o carbono de alta área superficial exista.

Tabela Resumo:

| Função | Impacto na Síntese | Por Que Importa |

|---|---|---|

| Purga de Oxigênio | Previne a combustão | Protege o esqueleto de carbono de queimar em cinzas em altas temperaturas. |

| Remoção de Voláteis | Varre subprodutos da pirólise | Previne a redeposição de voláteis e a interferência na ativação química. |

| Controle de Atmosfera | Permite reações redox | Permite que ativadores químicos (como KOH) grave a estrutura microporosa precisa. |

| Regulação de Fluxo | Mantém a estabilidade térmica | Garante aquecimento uniforme e evita o deslocamento de pós finos durante o processamento. |

Eleve a Síntese do Seu Material com a Precisão KINTEK

Não deixe que o controle inadequado da atmosfera comprometa sua pesquisa. A KINTEK fornece sistemas de Tubo, Vácuo e CVD líderes do setor, projetados especificamente para aplicações de alta precisão, como a síntese de carvão ativado. Apoiados por P&D e fabricação especializados, nossos fornos de laboratório oferecem controle de fluxo de gás personalizável e vedação hermética para garantir que seus materiais atinjam área superficial e reprodutibilidade máximas.

Pronto para otimizar os processos de alta temperatura do seu laboratório?

Entre em Contato com os Especialistas da KINTEK Hoje

Guia Visual

Referências

- Lai Thi Hoan, Duong Duc La. Sustainable Removal of Phenol from Aqueous Media by Activated Carbon Valorized from Polyethyleneterephthalate (PET) Plastic Waste. DOI: 10.3390/su17020548

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como os fornos tubulares multizona são aplicados na pesquisa biomédica? Desbloqueando a Engenharia Avançada de Biomateriais

- Como o bombeamento a vácuo afeta a nitretação de Zr2.5Nb? Obtenha superfícies puras de ZrN em fornos de tubo de alta temperatura.

- Qual papel um elevador tesoura desempenha no sistema de análise termogravimétrica de um forno tubular? Guia de Alinhamento de Precisão

- Quais são os benefícios de usar opções de tubos de diâmetros múltiplos em um forno de tubo vertical? Aumente a versatilidade e eficiência do laboratório

- Quais são os desafios técnicos associados ao craqueamento em fornos tubulares? Domine o Calor Extremo e os Limites dos Materiais

- Por que a uniformidade térmica é uma vantagem significativa dos fornos tubulares? Obtenha Aquecimento Consistente para Processos de Precisão

- Por que um forno tubular programável é necessário para a síntese de ligas a granel de Cu13Se52Bi35? Precisão Térmica Essencial

- Quais são as principais características dos fornos tubulares de alta temperatura? Desbloqueie a Precisão para a Ciência dos Materiais