Em sua essência, os fornos tubulares de alta temperatura são definidos por sua capacidade de atingir temperaturas extremas (frequentemente até 1800°C), seu controle preciso sobre o perfil de aquecimento e sua capacidade de manter uma atmosfera interna específica. Essas três capacidades — calor, controle e atmosfera — trabalham em conjunto para criar um ambiente altamente repetível para o processamento de materiais avançados.

Embora o calor intenso seja a característica mais óbvia, o verdadeiro valor de um forno tubular moderno reside na sua capacidade de criar um microambiente estável, uniforme e precisamente controlado. Isso o transforma de um simples forno em um instrumento indispensável para a ciência dos materiais, química e engenharia.

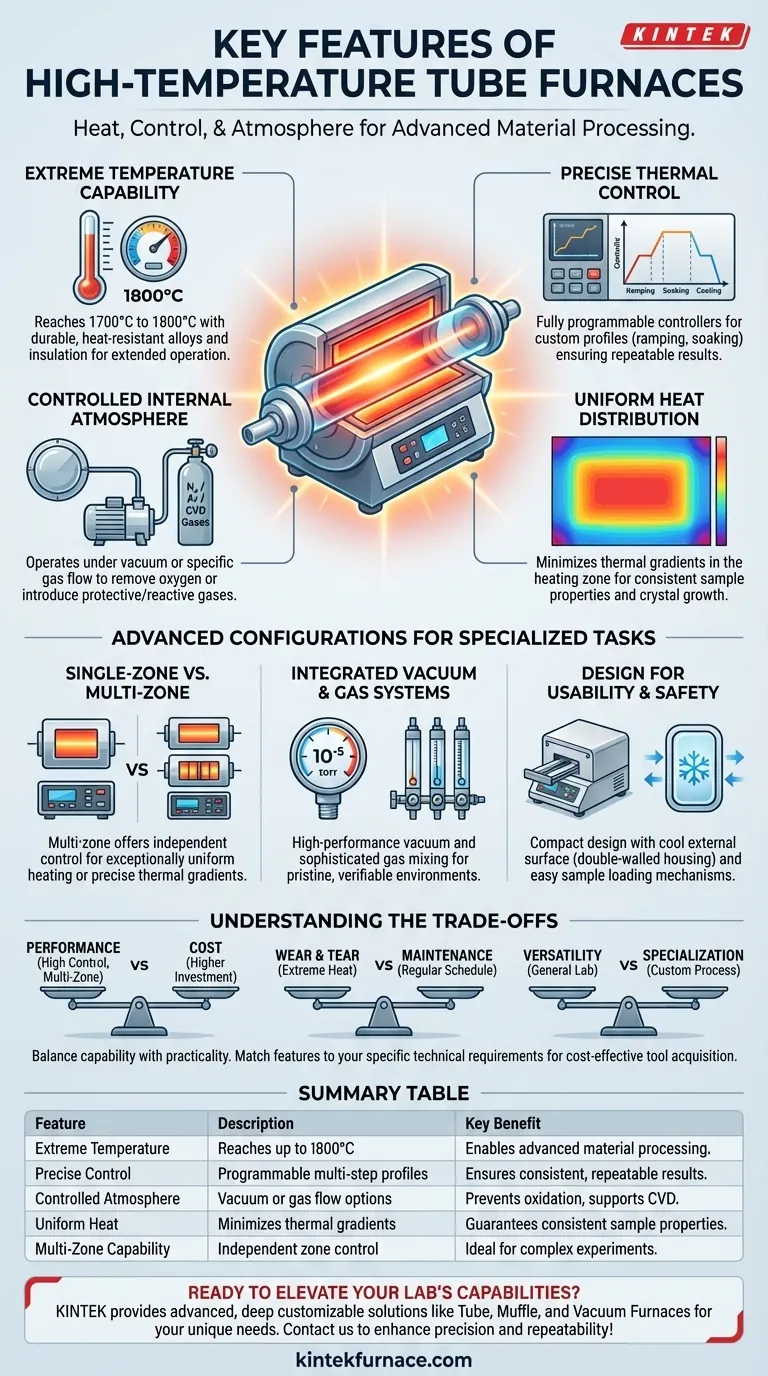

Os Pilares Centrais de um Forno Tubular

Cada recurso de um forno tubular é projetado para fornecer controle e repetibilidade para processos térmicos sensíveis. Essas capacidades são a base de sua utilidade tanto em pesquisa quanto em produção.

Capacidade de Temperatura Extrema

Os fornos tubulares de alta temperatura são projetados para operar em temperaturas que comprometeriam equipamentos padrão, com máximos que geralmente chegam a 1700°C a 1800°C.

Esse desempenho é alcançado através de uma construção durável usando ligas resistentes ao calor e isolamento especializado. O projeto garante que o forno possa não apenas atingir, mas também sustentar essas temperaturas por longos períodos.

Controle Térmico Preciso

Fornos modernos utilizam controladores digitais totalmente programáveis. Estes permitem que os operadores projetem perfis térmicos de várias etapas que incluem taxas de aquecimento específicas (rampa), tempos de espera nas temperaturas alvo (tempo de permanência) e resfriamento controlado.

Esse nível de precisão é fundamental para processos como recozimento e sinterização, onde o histórico térmico do material dita diretamente suas propriedades finais. Alta precisão garante que os resultados sejam consistentes e repetíveis.

Uma Atmosfera Interna Controlada

Uma característica fundamental é a capacidade de operar sob vácuo ou com um fluxo de gás específico. Tampas de extremidade seladas e componentes classificados para vácuo permitem que os usuários evacuem o tubo de processo para remover oxigênio e outros gases reativos.

Posteriormente, gases inertes como nitrogênio ou argônio podem ser introduzidos para criar um ambiente protetor, prevenindo a oxidação da amostra. Para processos como Deposição Química de Vapor (CVD), gases reativos específicos podem ser misturados e introduzidos com precisão.

Distribuição Uniforme de Calor

Alcançar uma zona de temperatura uniforme ao longo do comprimento da amostra é inegociável para resultados de qualidade. Os fornos são projetados para minimizar pontos quentes e gradientes térmicos dentro da zona de aquecimento central.

Essa uniformidade garante que toda a amostra passe exatamente pelo mesmo processo térmico, o que é essencial para propriedades consistentes do material, crescimento de cristais e deposição de revestimento.

Configurações Avançadas para Tarefas Especializadas

Além dos recursos centrais, muitos fornos podem ser configurados com opções especializadas que os adaptam a aplicações muito específicas, transformando-os de uma ferramenta de propósito geral em um instrumento altamente otimizado.

Fornos de Zona Única vs. Múltiplas Zonas

Enquanto um forno de zona única possui um conjunto de elementos de aquecimento e um controlador, modelos mais avançados apresentam duas ou mais zonas de aquecimento.

Cada zona em um forno de múltiplas zonas pode ser controlada independentemente. Isso pode ser usado para criar uma zona quente excepcionalmente uniforme e estável no centro ou para estabelecer intencionalmente um gradiente de temperatura preciso ao longo do tubo para experimentos de transporte.

Sistemas Integrados de Vácuo e Gás

Para aplicações que exigem ambientes imaculados, os fornos podem ser equipados com sistemas de vácuo de alto desempenho capazes de atingir pressões tão baixas quanto 10⁻⁵ torr.

Eles também podem incorporar sistemas de mistura de gás sofisticados e software de registro de dados, dando ao usuário controle total e um registro verificável das condições atmosféricas durante todo o processo.

Design para Usabilidade e Segurança

Muitos fornos modernos apresentam um design compacto de bancada. Alguns são construídos com um mecanismo deslizante ou articulado que permite que o tubo seja movido para fora da câmara de aquecimento para resfriamento rápido e carregamento ou descarregamento mais fácil das amostras.

A segurança também é primordial. Uma carcaça de parede dupla com resfriamento a ar interno mantém a temperatura da superfície externa baixa, mesmo quando o forno está operando no calor máximo, protegendo os operadores contra queimaduras.

Compreendendo as Compensações

A seleção de um forno tubular requer equilibrar capacidade com praticidade. Recursos mais avançados introduzem complexidade e custo que podem não ser necessários para todas as aplicações.

Desempenho vs. Custo

Um forno de múltiplas zonas com sistemas integrados de alto vácuo e mistura de gás oferece controle máximo, mas tem um custo inicial significativamente maior e requer mais experiência para operar de forma eficaz. Um modelo de zona única mais simples é muito mais econômico para tratamento térmico básico.

A Inevitabilidade do Desgaste

A operação em temperaturas extremas causa desgaste inerente aos elementos de aquecimento, isolamento e tubos de processo. Altos custos operacionais e um cronograma de manutenção consistente são realidades inevitáveis do uso desse tipo de equipamento.

Versatilidade vs. Especialização

Um forno altamente personalizado construído para um processo CVD específico pode ser a melhor ferramenta para esse trabalho, mas pode carecer da flexibilidade necessária para trabalhos gerais de laboratório. Você deve decidir se precisa de uma ferramenta especialista ou generalista.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha deve ser guiada pelas demandas específicas do seu processo. Combinar cuidadosamente os recursos do forno com seus requisitos técnicos garante que você adquira uma ferramenta que seja capaz e econômica.

- Se o seu foco principal for recozimento ou sinterização básica: Um forno robusto de zona única com controle de fluxo de gás simples é frequentemente suficiente e oferece o melhor valor.

- Se o seu foco principal for crescimento de material avançado (por exemplo, CVD ou síntese de nanopartículas): Um forno de múltiplas zonas com vácuo alto integrado e capacidade de mistura de gás precisa é provavelmente essencial para alcançar resultados de alta qualidade e repetíveis.

- Se o seu foco principal for desenvolvimento de processos ou pesquisa: Um forno versátil e configurável com software para registro de dados fornecerá a flexibilidade necessária para explorar diferentes parâmetros de processamento.

Ao entender como cada recurso serve a uma função específica, você pode escolher com confiança um forno que será um ativo produtivo e confiável para o seu trabalho.

Tabela Resumo:

| Característica | Descrição | Benefício Principal |

|---|---|---|

| Temperatura Extrema | Atinge até 1800°C com construção durável | Permite o processamento de materiais avançados |

| Controle Térmico Preciso | Controladores digitais programáveis para perfis de várias etapas | Garante resultados consistentes e repetíveis |

| Atmosfera Controlada | Opções de vácuo ou fluxo de gás (por exemplo, nitrogênio, argônio) | Previne oxidação e suporta processos CVD |

| Distribuição Uniforme de Calor | Minimiza gradientes térmicos na zona de aquecimento | Garante propriedades consistentes da amostra |

| Capacidade Multi-Zona | Controle independente para aquecimento uniforme ou gradiente | Ideal para experimentos complexos e estudos de transporte |

Pronto para elevar as capacidades do seu laboratório com um forno tubular de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas adaptadas para laboratórios de ciência dos materiais, química e engenharia. Nossa linha de produtos inclui Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por forte personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar a precisão, repetibilidade e eficiência em seus processos térmicos!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança