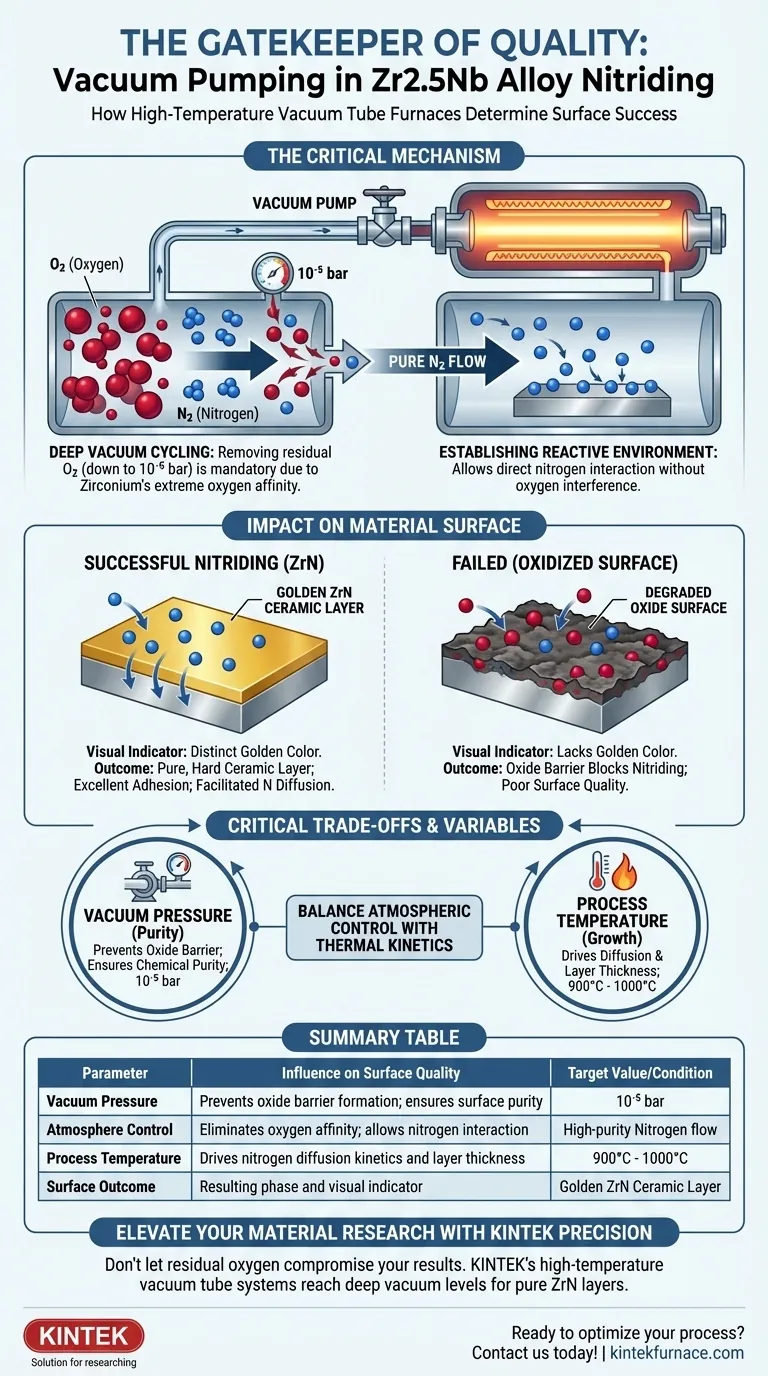

O procedimento de bombeamento a vácuo é o guardião crítico que determina se sua liga Zr2.5Nb formará uma camada cerâmica de alto desempenho ou uma superfície de óxido degradada.

Ao utilizar múltiplas etapas de ciclagem de vácuo para atingir pressões tão baixas quanto $10^{-5}$ bar, o forno remove agressivamente o oxigênio residual. Esta etapa é obrigatória porque o zircônio tem uma afinidade extrema pelo oxigênio; sem este vácuo profundo, a liga oxidaria imediatamente, impedindo a formação da desejada camada de nitreto de zircônio (ZrN) dourada.

Ponto Principal Como o Zircônio reage com o oxigênio mais prontamente do que com o nitrogênio, uma purga padrão é insuficiente para nitretação de alta qualidade. Um ambiente de alto vácuo combinado com fluxo de gás de alta pureza é o mecanismo específico que previne a oxidação da superfície, permitindo a formação de um revestimento cerâmico puro e duro de ZrN.

O Mecanismo de Proteção da Superfície

Superando a Afinidade do Zircônio pelo Oxigênio

Ligas de zircônio, como Zr2.5Nb, são metais altamente reativos. Elas possuem uma "fome" química natural por oxigênio que supera sua afinidade por nitrogênio.

Se mesmo quantidades vestigiais de oxigênio permanecerem na câmara do forno, a liga formará preferencialmente óxido de zircônio. Este óxido atua como uma barreira, bloqueando efetivamente o processo de nitretação e degradando a qualidade da superfície.

O Papel da Ciclagem de Vácuo Profundo

Para neutralizar isso, fornos de tubo de alta temperatura empregam um rigoroso processo de ciclagem de vácuo. Esta não é uma evacuação única, mas frequentemente uma série de ciclos projetados para limpar a atmosfera da câmara.

A pressão alvo cai para aproximadamente $10^{-5}$ bar. Neste nível de vácuo, o volume de oxigênio residual é reduzido a uma quantidade insignificante, criando uma "tela limpa" para a superfície da liga.

Estabelecendo o Ambiente Reativo

Uma vez que o vácuo profundo é alcançado, nitrogênio de alta pureza é introduzido na câmara. Como o ciclo de vácuo já removeu o oxigênio concorrente, os átomos de nitrogênio podem interagir diretamente com a superfície do zircônio sem interferência.

Impacto nas Características do Material

Obtendo a Camada Cerâmica de ZrN

O principal indicador de um procedimento de vácuo bem-sucedido é a formação de Nitreto de Zircônio (ZrN). Quando o vácuo exclui com sucesso o oxigênio, o nitrogênio reage para formar uma camada cerâmica distinta.

Esta camada é caracterizada por uma cor dourada específica. Se o procedimento de vácuo for comprometido, a superfície carecerá dessa aparência característica, indicando contaminação por óxido.

Facilitando a Difusão de Nitrogênio

O ambiente de vácuo cria as condições iniciais necessárias para a difusão. Ao manter a superfície metálica e livre de óxidos, os átomos de nitrogênio podem penetrar na rede da liga.

Embora o vácuo proteja a superfície, o aquecimento subsequente (tipicamente de 900°C a 1000°C) impulsiona a cinética. O vácuo garante que a difusão que ocorre nessas altas temperaturas envolva nitrogênio, e não oxigênio.

Trade-offs Críticos e Variáveis do Processo

Papéis do Vácuo vs. Temperatura

É vital distinguir entre a pureza da superfície e as propriedades da camada. O procedimento de vácuo garante a pureza química da superfície (evitando oxidação).

No entanto, as propriedades mecânicas — como espessura e dureza da camada — são impulsionadas pela temperatura. O vácuo permite a reação, mas a energia térmica impulsiona o crescimento.

Os Limites da Ciclagem de Vácuo

Embora o vácuo profundo ($10^{-5}$ bar) seja eficaz, ele aumenta o tempo de ciclo e o consumo de energia.

Além disso, mesmo um vácuo perfeito não pode corrigir entradas de gás de baixa pureza. Se o gás nitrogênio introduzido após o bombeamento contiver umidade ou oxigênio, os benefícios do ciclo de vácuo são anulados.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a nitretação de Zr2.5Nb, você deve equilibrar o controle atmosférico com a cinética térmica.

- Se seu foco principal é pureza e adesão da superfície: Priorize a fase de ciclagem de vácuo para garantir que as pressões atinjam $10^{-5}$ bar, garantindo a eliminação de óxidos antes que o aquecimento comece.

- Se seu foco principal é espessura e dureza da camada: Concentre-se nos parâmetros térmicos, aumentando as temperaturas para perto de 1000°C para maximizar a difusão de nitrogênio e promover o crescimento do plano cristalino (111).

O vácuo fornece a tela limpa, mas o controle térmico preciso pinta a imagem de uma liga durável e de alto desempenho.

Tabela Resumo:

| Parâmetro | Influência na Qualidade da Superfície | Valor/Condição Alvo |

|---|---|---|

| Pressão de Vácuo | Previne a formação de barreira de óxido; garante a pureza da superfície | $10^{-5}$ bar |

| Controle Atmosférico | Elimina a afinidade pelo oxigênio; permite a interação com nitrogênio | Fluxo de Nitrogênio de alta pureza |

| Temperatura do Processo | Impulsiona a cinética de difusão de nitrogênio e a espessura da camada | 900°C - 1000°C |

| Resultado da Superfície | Fase resultante e indicador visual | Camada Cerâmica Dourada de ZrN |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Não deixe que o oxigênio residual comprometa seus resultados de nitretação de Zr2.5Nb. Os sistemas de forno tubular a vácuo de alta temperatura da KINTEK são projetados para atingir os níveis de vácuo profundo necessários para prevenir a oxidação e garantir o crescimento de camadas cerâmicas puras e duras de ZrN.

Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD personalizáveis, adaptados às suas necessidades específicas de laboratório. Se você precisa de cinética térmica precisa ou controle atmosférico superior, nosso equipamento oferece a confiabilidade que sua pesquisa exige.

Pronto para otimizar seu processo de tratamento térmico? Entre em contato conosco hoje para encontrar sua solução personalizada!

Guia Visual

Referências

- Longlong Zhang, Yong Luo. Thermal Nitridation Deoxygenation and Biotribological Properties of Zr2.5Nb. DOI: 10.1049/bsb2.70005

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como um forno de atmosfera tubular facilita o CVD local durante a carbonização de fibras PAN? Domine o Crescimento de CNTs In-Situ

- Qual é o propósito de usar gás de formação (N2/H2) em um forno tubular? Alcançar fósforos de LiScO2 ativados por Cr3+ de alta pureza

- Qual papel um forno tubular desempenha na ativação química do biochar de eucalipto? Ativação Térmica de Precisão

- Por que usar argônio em fornos tubulares para nanotubos de titânia? Otimize o transporte de carga e a produção de hidrogênio

- Como o forno de tubo de quartzo é construído para operações a vácuo? Descubra os Elementos Chave de Projeto para Processamento a Vácuo de Alta Temperatura

- Quais indústrias usam comumente fornos horizontais? Desbloqueie o Processamento em Altas Temperaturas para o seu Setor

- Qual é a função principal de um forno tubular horizontal na síntese de nanobastões de ZnO? Guia Especializado para Excelência em CVD

- Por que o controle ambiental em um forno tubular de alta temperatura é necessário durante a síntese de NVP/C? Chave para o sucesso