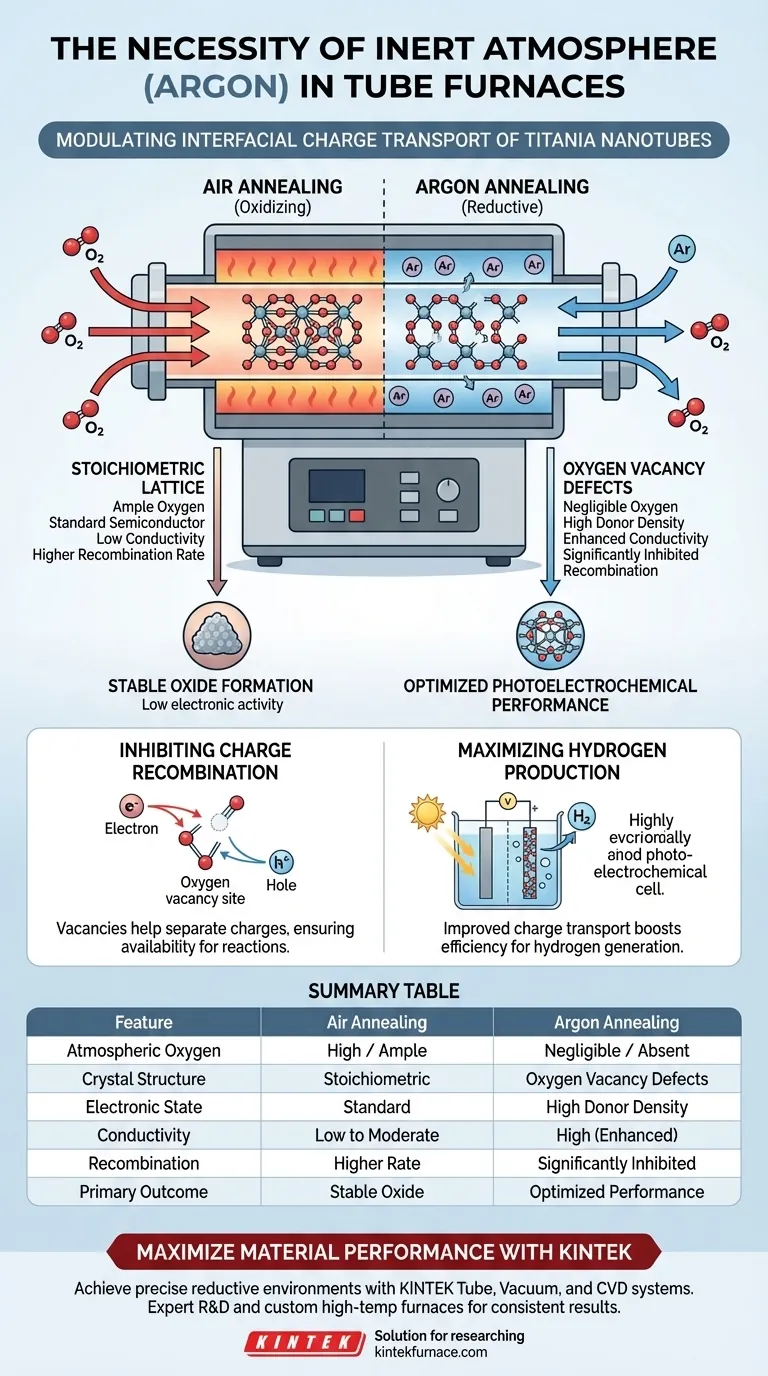

A principal necessidade de introduzir uma atmosfera inerte como o argônio em um forno tubular é criar um ambiente controlado e deficiente em oxigênio durante o processo de recozimento. Ao excluir o oxigênio atmosférico, você força os nanotubos de titânia a sofrerem uma mudança redutora, levando à formação deliberada de imperfeições estruturais conhecidas como vacâncias de oxigênio.

Ponto Principal A introdução de argônio impede a oxidação que ocorreria naturalmente no ar, promovendo em vez disso um ambiente redutor que gera defeitos de vacância de oxigênio. Esses defeitos específicos são a chave para desbloquear maior condutividade eletrônica e minimizar a recombinação de carga, resultando diretamente em uma produção superior de hidrogênio fotoeletroquímico.

O Mecanismo de Engenharia de Defeitos

Criação de um Ambiente Redutor

O recozimento padrão no ar fornece oxigênio suficiente ao material, criando uma rede cristalina estequiométrica (perfeitamente balanceada).

Para modular o transporte de carga, você deve interromper esse equilíbrio. A introdução de argônio cria uma atmosfera redutora, privando o ambiente de oxigênio enquanto o material é aquecido.

Geração de Vacâncias de Oxigênio

Sob essas condições inertes, os átomos de oxigênio saem da rede cristalina da titânia.

Essa remoção cria defeitos de vacância de oxigênio. Estes não são erros, mas modificações estruturais calculadas necessárias para alterar o comportamento eletrônico dos nanotubos.

Modulação das Propriedades Eletrônicas

Aumento da Densidade de Doadores

A introdução de vacâncias de oxigênio altera fundamentalmente a estrutura eletrônica da titânia.

Essas vacâncias atuam como doadores de elétrons. Consequentemente, a densidade de doadores do material aumenta significativamente em comparação com amostras recozidas em ambientes ricos em oxigênio.

Melhora da Condutividade Eletrônica

Um resultado direto do aumento da densidade de doadores é a melhoria da condutividade.

As vacâncias de oxigênio facilitam o movimento de elétrons através do material. Isso aumenta a condutividade eletrônica geral, tornando os nanotubos mais eficientes no transporte de portadores de carga.

Melhora do Desempenho Fotoeletroquímico

Inibição da Recombinação de Carga

Um dos maiores desafios nos sistemas fotoeletroquímicos é a tendência dos elétrons e lacunas fotogerados se recombinarem antes que possam realizar trabalho útil.

As vacâncias de oxigênio geradas pela atmosfera de argônio efetivamente inibem essa recombinação. Elas ajudam a separar as cargas, garantindo que permaneçam disponíveis para reações químicas.

Maximização da Produção de Hidrogênio

O resultado final dessas modificações é um aumento tangível na eficiência da reação.

Como o transporte de carga é melhorado e a recombinação é suprimida, o sistema atinge um aumento substancial na eficiência da produção de hidrogênio fotoeletroquímico.

Compreendendo os Compromissos Operacionais

O Custo do Controle Atmosférico

A necessidade de uma atmosfera inerte implica um compromisso entre a complexidade do processo e o desempenho do material.

Você não pode alcançar esses estados de alta condutividade em um forno aberto. Se o oxigênio estiver presente, ele "curará" as vacâncias, retornando o material a um estado estequiométrico menos condutivo. Portanto, o controle rigoroso do ambiente é o custo inevitável do transporte de carga de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se uma atmosfera de argônio é necessária para sua aplicação específica, considere suas métricas de desempenho:

- Se o seu foco principal é maximizar a condutividade: Você deve usar uma atmosfera inerte para gerar as vacâncias de oxigênio que aumentam a densidade de doadores.

- Se o seu foco principal é a produção eficiente de hidrogênio: Você precisa do ambiente redutor para inibir a recombinação elétron-lacuna, que é o principal mecanismo de perda nesses sistemas.

Ao controlar a atmosfera, você transforma a titânia de um simples semicondutor em um material de transporte de carga altamente eficiente.

Tabela Resumo:

| Característica | Recozimento em Ar (Oxidante) | Recozimento em Argônio (Redutor) |

|---|---|---|

| Oxigênio Atmosférico | Alto / Abundante | Desprezível / Ausente |

| Estrutura Cristalina | Estequiométrica (Perfeita) | Defeitos de Vacância de Oxigênio |

| Estado Eletrônico | Semicondutor Padrão | Alta Densidade de Doadores |

| Condutividade | Baixa a Moderada | Alta (Aprimorada) |

| Recombinação | Taxa Mais Alta | Significativamente Inibida |

| Resultado Principal | Formação de Óxido Estável | Desempenho Fotoeletroquímico Otimizado |

Maximize o Desempenho do Seu Material com a KINTEK

Alcançar o ambiente redutor preciso para a modulação de nanotubos de titânia requer controle atmosférico intransigente. A KINTEK fornece sistemas líderes na indústria de Fornos Tubulares, a Vácuo e CVD projetados para manter ambientes inertes de alta pureza, garantindo a geração consistente de vacâncias de oxigênio para sua pesquisa.

Apoiados por P&D especializado e fabricação de precisão, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus parâmetros experimentais exclusivos. Não deixe que a interferência atmosférica comprometa seus resultados — faça parceria com a KINTEK para desbloquear condutividade eletrônica superior e eficiência na produção de hidrogênio.

Pronto para elevar seu processamento térmico? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno personalizada perfeita para o seu laboratório.

Guia Visual

Referências

- Younggon Son, Kiyoung Lee. Interfacial Charge Transfer Modulation via Phase Junctions and Defect Control in Spaced TiO <sub>2</sub> Nanotubes for Enhanced Photoelectrochemical Water Splitting. DOI: 10.1002/solr.202500334

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno de mufla para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Quais são os objetivos do uso de um forno tubular para tratamento térmico de nanocompósitos de dupla camada? Maximizar a Estabilidade do Revestimento

- Quais são os requisitos técnicos para um forno tubular industrial para cloração seletiva? Atingir 1873 K com precisão

- Por que um forno tubular equipado com ambiente de nitrogênio é necessário para o biochar? Alcance um controle preciso da pirólise

- Quais outros setores se beneficiam dos fornos tubulares de leito fluidizado vertical? Aumente a eficiência nos setores de alta tecnologia e pesados

- Quais são as aplicações comuns de fornos de três zonas? Alcance controle térmico preciso para processos sensíveis

- Qual é o papel de um Forno Tubular ou Forno Rotativo na ustulação por redução com hidrogênio? Otimize a Eficiência de Recuperação de Lítio.

- Por que os fornos de tubo de vácuo exigem controle rigoroso de pressão para a síntese de Borofeno? Domine a Integridade de Fase Única

- Quais são as vantagens de design industrial de usar um forno tubular para redução ex-situ de catalisadores? Otimizar a Eficiência