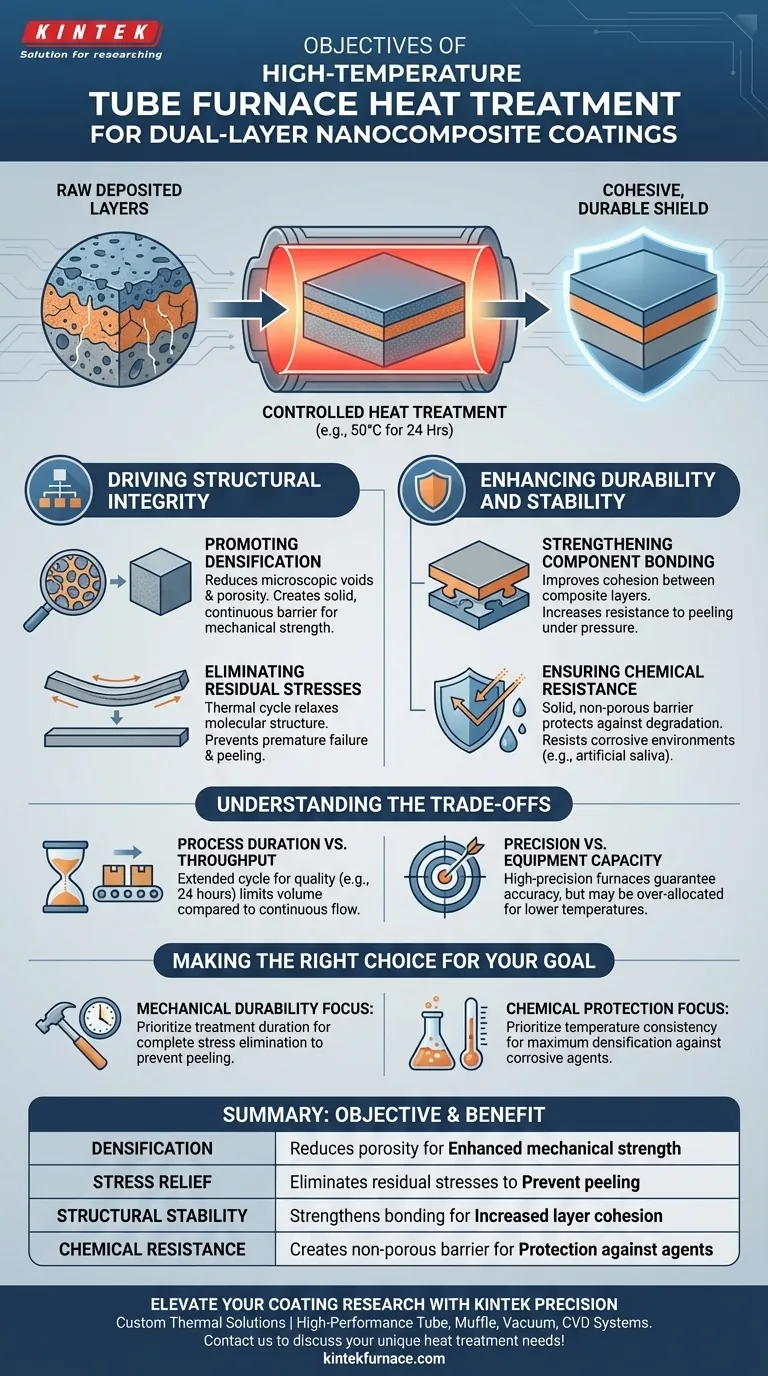

O objetivo principal da utilização de um forno tubular de alta temperatura para revestimentos de nanocompósitos de dupla camada é criar um ambiente térmico precisamente controlado que solidifique a estrutura física do revestimento. Ao manter as amostras em uma temperatura estável — como 50°C por um período prolongado, como 24 horas — o processo finaliza as propriedades do material iniciadas durante a fase de deposição.

O tratamento térmico serve como uma etapa crítica de estabilização, transformando as camadas depositadas brutas em um escudo coeso e durável. Ele melhora fundamentalmente a longevidade do revestimento, resolvendo fraquezas físicas internas e aprimorando a resistência química.

Promovendo a Integridade Estrutural

Promovendo a Densificação

O processo de deposição por si só frequentemente deixa vazios microscópicos dentro de um revestimento. O tratamento térmico facilita a densificação do material nanocompósito.

Essa redução na porosidade cria uma barreira mais sólida e contínua, essencial para a resistência mecânica do material.

Eliminando Tensões Residuais

Os revestimentos acumulam tensões internas significativas durante a deposição inicial em um substrato.

Sem tratamento, essas tensões podem levar a falhas prematuras. O ciclo térmico efetivamente elimina essas tensões residuais, permitindo que a estrutura molecular relaxe para um estado estável.

Aprimorando a Durabilidade e a Estabilidade

Fortalecendo a Ligação de Componentes

Para revestimentos de dupla camada ou compósitos, a interface entre diferentes componentes é frequentemente o ponto mais fraco.

O ambiente térmico aprimora a estabilidade estrutural entre esses diferentes componentes do revestimento. Essa coesão aprimorada aumenta significativamente a resistência do revestimento ao descascamento, garantindo que as camadas permaneçam intactas sob pressão mecânica.

Garantindo Resistência Química

Um revestimento bem densificado e livre de tensões oferece proteção superior contra fatores ambientais.

Especificamente, este processo melhora a estabilidade química a longo prazo, tornando o revestimento altamente resistente à degradação em ambientes corrosivos, como aqueles que simulam saliva artificial.

Compreendendo os Compromissos

Duração do Processo vs. Vazão

Embora um forno tubular ofereça controle excepcional, é inerentemente um processo em batelada que pode consumir tempo.

A referência primária nota uma duração de 24 horas para atingir as propriedades desejadas a 50°C. Este tempo de ciclo estendido é um investimento necessário para a qualidade, mas limita o volume de peças que podem ser processadas rapidamente em comparação com métodos de fluxo contínuo.

Precisão vs. Capacidade do Equipamento

Forno tubulares são projetados para perfis térmicos de alta precisão, frequentemente utilizados para tarefas complexas como síntese de cristais ou carbonização em temperaturas muito mais altas (até 700°C).

Utilizar equipamentos tão sofisticados para tratamentos de menor temperatura (como 50°C) garante precisão, mas pode representar uma alocação excessiva de recursos se fornos de secagem simples pudessem alcançar estabilidade semelhante para aplicações menos críticas.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de tratamento térmico, alinhe seus parâmetros com seus alvos de desempenho específicos:

- Se seu foco principal é Durabilidade Mecânica: Priorize a duração do tratamento para garantir a eliminação completa das tensões residuais, que é o fator chave na prevenção de descascamento e delaminação.

- Se seu foco principal é Proteção Química: Concentre-se na consistência do controle de temperatura para maximizar a densificação, pois uma superfície não porosa é sua melhor defesa contra agentes corrosivos como saliva artificial.

O valor final do forno tubular reside em sua capacidade de fornecer a estabilidade térmica exata necessária para transformar um depósito frágil em uma superfície protetora permanente.

Tabela Resumo:

| Objetivo do Tratamento Térmico | Benefício para o Revestimento de Nanocompósito | Resultado |

|---|---|---|

| Densificação | Reduz vazios microscópicos e porosidade | Resistência mecânica aprimorada |

| Alívio de Tensões | Elimina tensões internas residuais | Previne descascamento e delaminação |

| Estabilidade Estrutural | Fortalece a ligação entre as camadas do compósito | Aumento da coesão das camadas |

| Resistência Química | Cria uma barreira sólida e não porosa | Proteção contra agentes corrosivos |

Eleve sua Pesquisa de Revestimentos com Precisão KINTEK

Desbloqueie todo o potencial de seus nanocompósitos de dupla camada com as soluções térmicas líderes da indústria da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de Tubo, Mufla, Vácuo e CVD de alto desempenho projetados para entregar a estabilidade térmica exata que seus materiais exigem. Seja otimizando para durabilidade mecânica ou resistência química, nossos fornos personalizáveis garantem aquecimento uniforme e controle preciso.

Pronto para transformar as propriedades do seu material? Entre em contato com a KINTEK hoje para discutir suas necessidades exclusivas de tratamento térmico com nossos especialistas!

Guia Visual

Referências

- Noor Waleed Ibrahim, Layla M. Hasan. Corrosion protection of stainless steel by Nanocomposite coating prepared by Pulsed laser ablation in liquid. DOI: 10.21203/rs.3.rs-7263886/v1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Por que um forno tubular de laboratório é considerado essencial para a fabricação de eletrodos de nanofibra de lignina carbonizada?

- Quais são as principais aplicações dos fornos horizontais na indústria aeroespacial? Melhore o desempenho dos componentes com tratamento térmico de precisão

- Como um forno tubular de laboratório atinge a sinterização em atmosfera controlada? Preparação Catalítica de Precisão Mestra

- Qual é o papel de um forno tubular na carbonização de carbono poroso? Domine o Controle Térmico Preciso

- Qual é a diferença entre um forno tubular a vácuo e um forno tubular padrão? Escolha o Forno Certo para o Seu Laboratório

- Por que um forno tubular é essencial para o tratamento de redução de Y-NiMo/MoO2-x? Master Precision Synthesis

- Como os fornos tubulares de leito fluidizado vertical são utilizados no manuseio e processamento de materiais? Alcance Processamento Térmico Uniforme para Pós