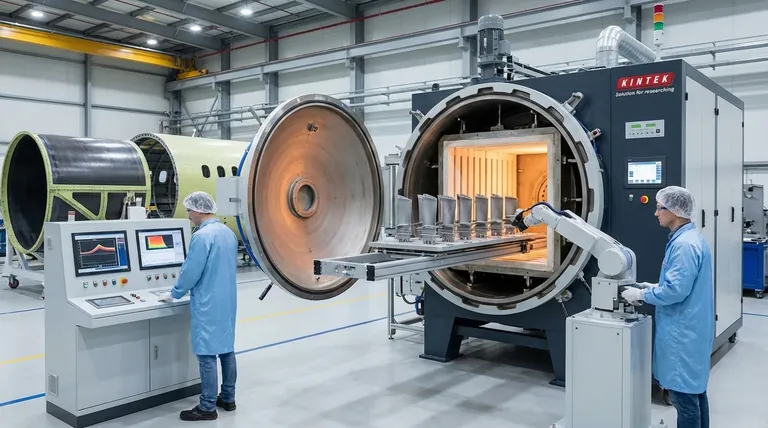

Na indústria aeroespacial, os fornos horizontais são ferramentas fundamentais utilizadas para o processamento térmico de componentes de missão crítica. Suas principais aplicações envolvem o tratamento térmico de precisão de ligas metálicas de alto desempenho e a fabricação de estruturas de compósitos em larga escala para garantir que atendam aos padrões intransigentes do setor em termos de resistência, durabilidade e segurança.

O valor central dos fornos horizontais na aeroespacial é a sua capacidade de fornecer aquecimento altamente uniforme e repetível em grandes volumes. Essa capacidade é essencial para o desenvolvimento das microestruturas específicas em materiais avançados que conferem aos componentes da aeronave as características de desempenho exigidas em condições operacionais extremas.

O Papel Crítico do Tratamento Térmico

O tratamento térmico não é uma etapa opcional; é um processo de fabricação necessário que transforma materiais brutos ou conformados em componentes capazes de suportar as imensas tensões do voo.

Por Que o Tratamento Térmico É Inegociável

Ligas metálicas brutas e peças conformadas raramente possuem as propriedades mecânicas finais necessárias para aplicações aeroespaciais. O tratamento térmico é um ciclo cuidadosamente controlado de aquecimento e resfriamento que modifica a estrutura interna de um material para otimizar sua resistência, tenacidade e resistência à fadiga e a altas temperaturas.

Processos Chave Ativados por Fornos Horizontais

Os fornos horizontais facilitam vários processos essenciais de tratamento térmico. Estes incluem recozimento, que amolece o metal para aliviar o estresse e melhorar a conformabilidade, e endurecimento, que aumenta sua resistência. Isso é frequentemente seguido por revenimento, um processo que reduz a fragilidade e melhora a tenacidade geral da peça endurecida.

Aplicações Principais e Tipos de Fornos

A aplicação específica dita o tipo e a configuração do forno horizontal utilizado, desde o processamento de pás de motor até a cura de grandes conjuntos de compósitos.

Processamento de Superligas de Alto Desempenho

Componentes críticos como pás de turbina e peças de motor são frequentemente feitos de superligas resistentes ao calor. Estes são processados em fornos a vácuo horizontais, que evitam a oxidação e contaminação em temperaturas extremas, garantindo que o material atinja sua máxima resistência e durabilidade potenciais.

Fabricação de Grandes Componentes Estruturais

A fabricação de conjuntos de compósitos de carbono em macroescala e o processamento de grandes peças de aeronaves de titânio frequentemente dependem de fornos de retorta de grande formato. Uma retorta é um recipiente selado que mantém a peça dentro do forno, permitindo um controle atmosférico preciso.

Garantindo Uniformidade em Peças Críticas

O design horizontal promove inerentemente uma distribuição uniforme de temperatura ao longo do comprimento de um componente. Isso é crítico para peças como trens de pouso ou seções de fuselagem, onde propriedades inconsistentes do material introduziriam um ponto de falha catastrófico.

Entendendo os Compromissos

Embora poderosos, os fornos horizontais não são uma solução universal. A escolha envolve equilibrar custo, escala e requisitos específicos do material.

A Vantagem do Processamento em Lotes

Um benefício chave de muitos fornos horizontais é a sua capacidade para processamento de grande volume. Esta configuração é altamente eficiente e econômica, seja para processar uma única peça maciça ou um grande lote de componentes menores simultaneamente.

A Decisão Retorta vs. Parede Fria

Para peças de titânio ou compósitos extremamente grandes, o custo e a complexidade de uma retorta maciça podem ser proibitivos. Nesses casos, um forno de parede fria é frequentemente utilizado. Aqui, as paredes externas da câmara de vácuo permanecem frias enquanto elementos de aquecimento internos processam a peça, evitando a necessidade de uma retorta interna cara.

Potenciais Limitações Geométricas

A orientação horizontal pode ser uma desvantagem para certas geometrias de peças. Peças altas e finas ou componentes suscetíveis à distorção induzida pela gravidade (flacidez) em altas temperaturas podem ser mais adequados para processamento em um forno vertical.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de processamento térmico correta é fundamental para alcançar o resultado desejado para qualquer componente aeroespacial.

- Se o seu foco principal é o tratamento térmico de alto volume de peças de liga padrão: Um forno horizontal grande com atmosfera controlada oferece a solução mais econômica e de alto rendimento.

- Se o seu foco principal é o processamento de superligas de motor críticas: Um forno a vácuo horizontal é inegociável para prevenir contaminação e alcançar controle metalúrgico preciso.

- Se o seu foco principal é a fabricação de estruturas de compósito ou titânio muito grandes: Um forno horizontal de retorta de grande formato ou de parede fria é necessário para acomodar a escala do componente e garantir um processamento uniforme.

Em última análise, dominar a aplicação de energia térmica é o que permite que materiais avançados se tornem a espinha dorsal da aviação moderna.

Tabela Resumo:

| Aplicação | Processo Chave | Tipo de Forno | Benefícios |

|---|---|---|---|

| Tratamento Térmico de Superligas | Recozimento, Endurecimento, Revenimento | Forno a Vácuo Horizontal | Previne oxidação, garante resistência e durabilidade |

| Fabricação de Grandes Componentes | Cura de compósitos, Processamento de titânio | Forno de Retorta de Grande Formato ou Parede Fria | Acomoda peças grandes, distribuição uniforme de temperatura |

| Processamento em Lotes | Tratamento térmico de alto volume | Forno Horizontal com Atmosfera Controlada | Econômico, eficiente para ligas padrão |

Atualize o seu processamento térmico aeroespacial com as soluções avançadas de fornos da KINTEK! Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais únicas, melhorando o desempenho e a segurança dos materiais. Contacte-nos hoje para discutir como as nossas soluções personalizadas podem otimizar a produção dos seus componentes aeroespaciais!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase