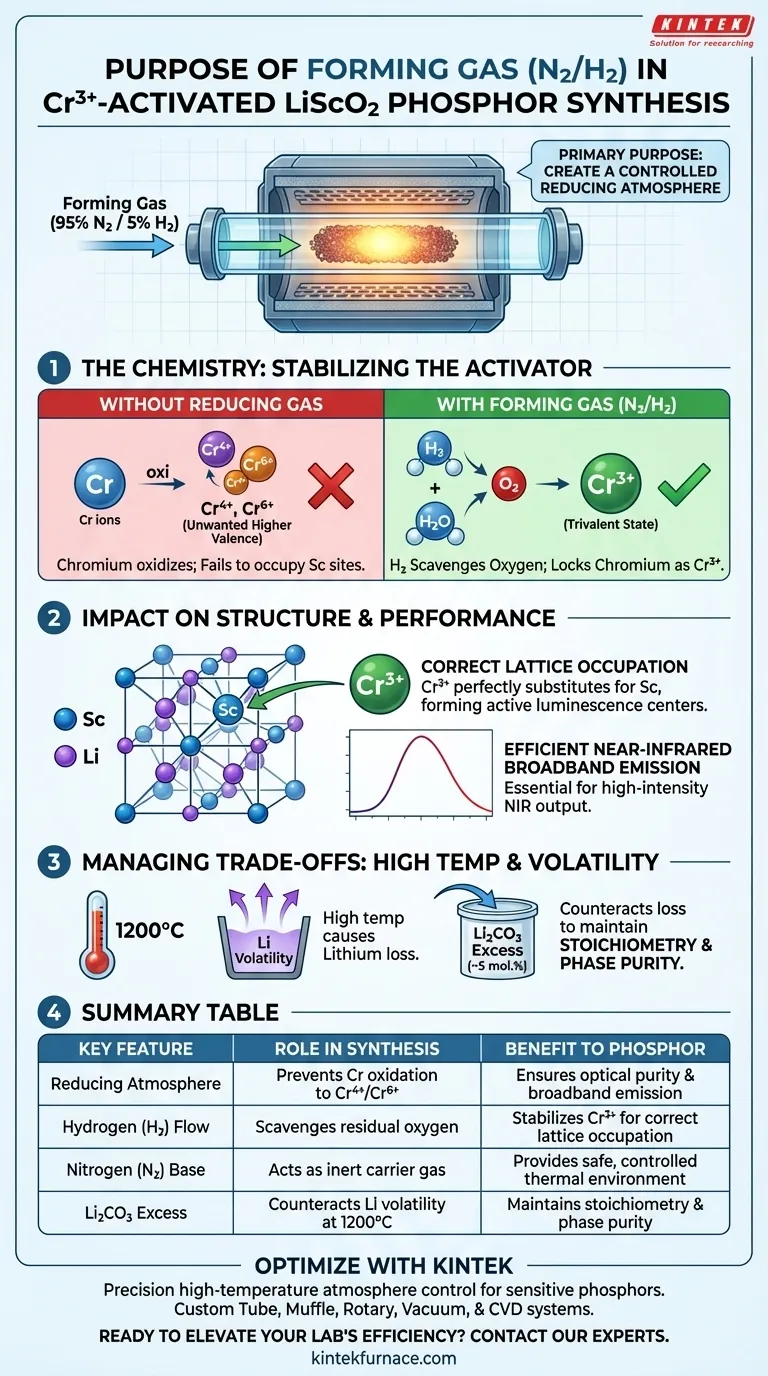

O principal propósito do uso do gás de formação (especificamente uma mistura de Nitrogênio/Hidrogênio) é criar uma atmosfera redutora controlada dentro do forno tubular. Este ambiente é essencial para estabilizar quimicamente o ativador de Cromo durante o tratamento térmico de alta temperatura, evitando que ele reaja com o oxigênio para formar estados de valência mais altos indesejados.

O gás de formação atua como um escudo químico, garantindo que o dopante de Cromo permaneça no estado trivalente (Cr3+). Este estado de valência específico é o único capaz de ocupar corretamente os sítios de Escândio na rede, o que é o requisito fundamental para alcançar uma emissão de banda larga de infravermelho próximo eficiente.

A Química da Atmosfera Redutora

Prevenindo Oxidação Indesejada

Durante a síntese em alta temperatura, metais de transição como o Cromo são altamente suscetíveis à oxidação.

Sem um agente redutor, o Cromo se oxidaria naturalmente para estados de valência mais altos, especificamente íons tetravalentes (Cr4+) ou hexavalentes (Cr6+).

Estabilizando o Estado Trivalente

O componente de hidrogênio (tipicamente 5%) no gás de formação remove ativamente o oxigênio residual.

Essa reação força o ambiente a permanecer redutor, mantendo os átomos de Cromo no estado trivalente crítico (Cr3+) necessário para este fósforo específico.

Impacto na Estrutura e Desempenho

Ocupação Correta do Sítio da Rede

Para que o fósforo LiScO2 funcione, o ativador deve se integrar perfeitamente à estrutura cristalina.

Como o Cr3+ tem um raio iônico e carga específicos, ele é quimicamente adequado para substituir os íons de Escândio (Sc) dentro da rede hospedeira.

Se o Cromo fosse permitido oxidar para Cr4+ ou Cr6+, essa substituição falharia, levando a defeitos na rede em vez de centros de luminescência ativos.

Garantindo a Eficiência Óptica

As propriedades de luminescência do material estão diretamente ligadas ao ambiente eletrônico específico do íon Cr3+.

Ao manter o estado Cr3+ através do gás de formação, você garante que o material crie uma emissão de banda larga de infravermelho próximo estável e de alta intensidade.

Compreendendo os Compromissos

Alta Temperatura vs. Volatilidade do Material

Embora altas temperaturas (cerca de 1200°C) sejam necessárias para facilitar a substituição do Cr3+, elas introduzem efeitos colaterais que o gás sozinho não pode resolver.

Especificamente, o Lítio é altamente volátil nessas temperaturas e tende a evaporar do material.

Gerenciando a Estequiometria

A atmosfera redutora protege o Cromo, mas não impede a perda de Lítio.

Para combater isso, a síntese requer a adição de aproximadamente 5% em mol de Carbonato de Lítio em excesso à mistura inicial.

Essa pré-compensação garante que o produto final mantenha a proporção estequiométrica correta, evitando fases secundárias que poderiam degradar a pureza protegida pelo gás de formação.

Fazendo a Escolha Certa para o Seu Objetivo

Para alcançar fósforos de LiScO2:Cr3+ de alta qualidade, você deve equilibrar a proteção química com a compensação estequiométrica.

- Se o seu foco principal é a Pureza Óptica: Garanta um fluxo consistente de gás de formação (5% H2) para prevenir rigorosamente a formação de espécies Cr4+ ou Cr6+ que matam a luminescência.

- Se o seu foco principal é a Pureza de Fase: Combine a atmosfera redutora com um excesso de 5% em mol de Carbonato de Lítio para compensar a volatilização a 1200°C.

Dominar a atmosfera controla a valência do ativador, enquanto dominar a estequiometria controla a integridade da rede hospedeira.

Tabela Resumo:

| Característica Principal | Papel na Síntese | Benefício para o Fósforo |

|---|---|---|

| Atmosfera Redutora | Previne a oxidação do Cromo para Cr4+ ou Cr6+ | Garante pureza óptica e emissão de banda larga |

| Fluxo de Hidrogênio (H2) | Remove oxigênio residual no forno | Estabiliza íons Cr3+ para ocupação correta da rede |

| Base de Nitrogênio (N2) | Atua como gás de transporte inerte | Fornece um ambiente térmico seguro e controlado |

| Excesso de Li2CO3 | Contracara a volatilidade do lítio a 1200°C | Mantém a estequiometria e a pureza de fase |

Otimize a Síntese do Seu Material com a KINTEK

A precisão é fundamental ao gerenciar atmosferas de alta temperatura para fósforos sensíveis. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de Tubo, Mufla, Rotativo, Vácuo e CVD de alto desempenho, todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa.

Se você precisa de controle preciso do gás de formação para estabilizar ativadores ou uniformidade térmica avançada para gerenciar a volatilidade do material, nossos fornos de laboratório fornecem a confiabilidade que suas inovações merecem.

Pronto para elevar a eficiência do seu laboratório? Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Leoni Frehmeyer, Thomas Jüstel. On the optimisation of the broadband NIR emitter LiScO2:Cr3+. DOI: 10.6001/chemija.2025.36.2.5

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Como um forno de recozimento tubular de laboratório contribui para a formação final de materiais compósitos de CNT-Al2O3-Ag-TiO2?

- Qual é a função principal de um forno tubular de alta temperatura na CVD de ZnS? Domine a Síntese Precisa de Nanoestruturas

- Que materiais são normalmente utilizados para o elemento de aquecimento em fornos tubulares?Optimize os seus processos de alta temperatura

- Qual é o papel de um Forno Tubular na preparação de MoS2 ferromagnético? Domine a Engenharia de Defeitos e o Magnetismo

- Qual o papel de um forno tubular de alta temperatura na pirólise de resíduos de cigarros? Otimizar a Conversão de Materiais de Carbono

- Porquê usar um sistema de pesagem de alta precisão com um forno tubular para a cinética de oxidação da magnetita? Obtenha dados em tempo real.

- Como a ativação secundária por pirólise em um forno tubular a 800 °C contribui para a estrutura de poros do APC?

- Quais são as vantagens de usar fornos tubulares? Alcance Precisão e Versatilidade no Processamento Térmico