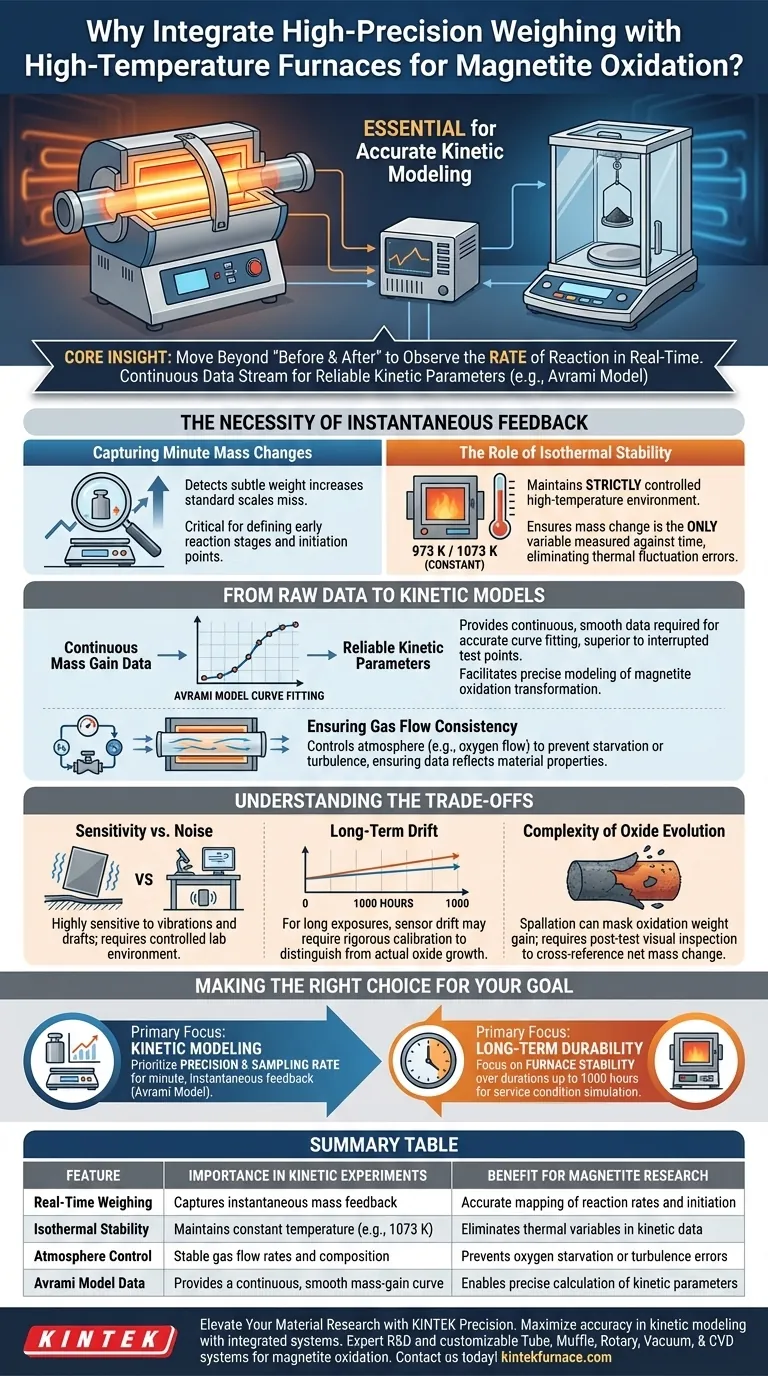

A integração de um sistema de pesagem de alta precisão com um forno tubular de alta temperatura é o único método confiável para capturar o feedback de massa instantâneo necessário para a modelagem cinética precisa. Esta configuração permite aos pesquisadores monitorar pequenos aumentos de peso em tempo real, mantendo um ambiente isotérmico estritamente controlado, garantindo que os dados resultantes sejam precisos o suficiente para alimentar modelos matemáticos complexos.

Insight Principal Ao acoplar a estabilidade térmica com a medição sensível de massa, você vai além dos testes simples de "antes e depois" para observar a taxa da reação à medida que ela ocorre. Este fluxo contínuo de dados é o pré-requisito para o cálculo de parâmetros confiáveis para quadros cinéticos, como o modelo de Avrami.

A Necessidade de Feedback Instantâneo

Capturando Pequenas Mudanças de Massa

A oxidação da magnetita é frequentemente um processo sutil, particularmente no início da reação. Um sistema de pesagem de alta precisão detecta pequenos aumentos de peso que balanças padrão não conseguiriam captar.

Esta sensibilidade é inegociável ao tentar estabelecer o ponto exato de início da reação. Sem essa granularidade, seus dados carecerão da resolução necessária para definir os estágios iniciais da curva de oxidação.

O Papel da Estabilidade Isotérmica

O componente do forno tubular fornece o ambiente de alta temperatura estável necessário. Para dados cinéticos válidos, a temperatura deve permanecer constante (por exemplo, em pontos de ajuste específicos como 973 K ou 1073 K) durante todo o experimento.

Se a temperatura flutuar, a taxa de reação muda, introduzindo variáveis que corrompem os dados de mudança de massa. A integração do forno garante que a mudança de massa seja a única variável sendo medida em relação ao tempo.

De Dados Brutos a Modelos Cinéticos

Validando o Modelo de Avrami

O resultado principal deste sistema integrado é um conjunto de dados adequado para o modelo de Avrami. Este modelo matemático descreve como os sólidos se transformam — neste caso, como a magnetita se oxida ao longo do tempo.

Para extrair parâmetros confiáveis para este modelo, você precisa de uma curva contínua e suave de ganho de massa. Pontos de dados discretos obtidos de testes interrompidos são frequentemente insuficientes para um ajuste de curva preciso.

Garantindo a Consistência do Fluxo de Gás

Como observado em estudos de oxidação mais amplos, manter taxas de fluxo de gás e composições estáveis é crítico. O forno tubular facilita isso controlando a atmosfera ao redor da amostra.

Isso evita que a falta de oxigênio ou o fluxo turbulento alterem a taxa de oxidação, garantindo que os dados cinéticos reflitam as propriedades do material em vez de inconsistências ambientais.

Compreendendo os Compromissos

Sensibilidade vs. Ruído Ambiental

Sistemas de pesagem de alta precisão são incrivelmente sensíveis a vibrações e correntes de ar externas. Embora forneçam excelentes dados, eles requerem um ambiente de laboratório altamente controlado para evitar que o ruído ofusque as pequenas mudanças de massa da amostra.

Deriva a Longo Prazo

Para experimentos que exigem exposição a longo prazo (até 1000 horas), a deriva do sinal no mecanismo de pesagem pode se tornar um fator.

Embora esses sistemas sejam excelentes para capturar taxas cinéticas de curto prazo, distinguir entre o crescimento real do óxido e a deriva do sensor ao longo de centenas de horas requer calibração rigorosa.

Complexidade da Evolução do Óxido

Em testes de longa duração, fenômenos como a descascação da camada de óxido (flaking off) ou a formação de camadas não protetoras podem ocorrer.

Um sistema de pesagem mede a mudança líquida de massa; se a descamação ocorrer simultaneamente com a oxidação, os dados podem ser mal interpretados. Você deve cruzar os dados de massa com a inspeção visual pós-teste para entender se a perda de peso (descascação) está mascarando o ganho de peso (oxidação).

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a configuração experimental correta, você deve definir o aspecto específico da oxidação que está investigando.

- Se o seu foco principal for Modelagem Cinética: Priorize a precisão e a taxa de amostragem do sistema de pesagem para garantir que você capture o feedback instantâneo e minúsculo necessário para o modelo de Avrami.

- Se o seu foco principal for Durabilidade a Longo Prazo: Concentre-se na estabilidade do forno por durações de até 1000 horas para simular realisticamente as condições de serviço e fenômenos como depleção de cromo ou descamação.

A combinação de rastreamento preciso de massa e controle térmico transforma o teste de oxidação de uma estimativa grosseira em uma ciência exata.

Tabela Resumo:

| Característica | Importância em Experimentos Cinéticos | Benefício para Pesquisa de Magnetita |

|---|---|---|

| Pesagem em Tempo Real | Captura feedback de massa instantâneo | Mapeamento preciso de taxas de reação e início |

| Estabilidade Isotérmica | Mantém temperatura constante (por exemplo, 1073 K) | Elimina variáveis térmicas em dados cinéticos |

| Controle de Atmosfera | Taxas de fluxo de gás e composição estáveis | Previne erros de falta de oxigênio ou turbulência |

| Dados do Modelo de Avrami | Fornece uma curva contínua e suave de ganho de massa | Permite cálculo preciso de parâmetros cinéticos |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Maximize a precisão da sua modelagem cinética com sistemas integrados de medição térmica e de massa. Apoiado por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas de Tubo, Mufla, Rotativo, Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às demandas rigorosas da oxidação de magnetita e pesquisa de alta temperatura.

Pronto para obter uma resolução de dados superior para o seu laboratório? Entre em contato conosco hoje mesmo para discutir as necessidades do seu projeto exclusivo!

Guia Visual

Referências

- A. Laarich, Kurt N. Wiegel. Effect of Particle Size on Magnetite Oxidation Behavior: A Modeling Approach Incorporating Ultra-Fine Particle Effects. DOI: 10.1007/s11663-025-03640-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as especificações dos modelos de fornos tubulares horizontais de três zonas e trifásicos?Principais caraterísticas e opções personalizadas

- Como os fornos tubulares de laboratório contribuem para a sinterização de Ba0.95La0.05(Fe1-xYx)O3-δ? Controle Preciso da Atmosfera

- Quais são as funções primárias de um forno de resistência tubular de alta precisão? Otimizar a síntese de compósitos dopados com cloreto

- Quais são as principais aplicações do forno tubular de 70mm? Desbloqueie a Precisão na Pesquisa de Materiais

- Que ambiente de processamento central um forno de tubo a vácuo fornece para grades de carbono pirolítico? Guia de Especialista

- Por que um processo secundário de ativação a alta temperatura em um forno tubular é necessário? Convertendo Biochar em CBAC

- Quais são os principais usos dos fornos de tubo a vácuo nas indústrias de semicondutores e optoeletrônica? Essencial para Processos Térmicos de Alta Pureza

- Quais condições um forno de sinterização tubular fornece para fios Ag/YBCO? Garanta alta densidade de corrente crítica