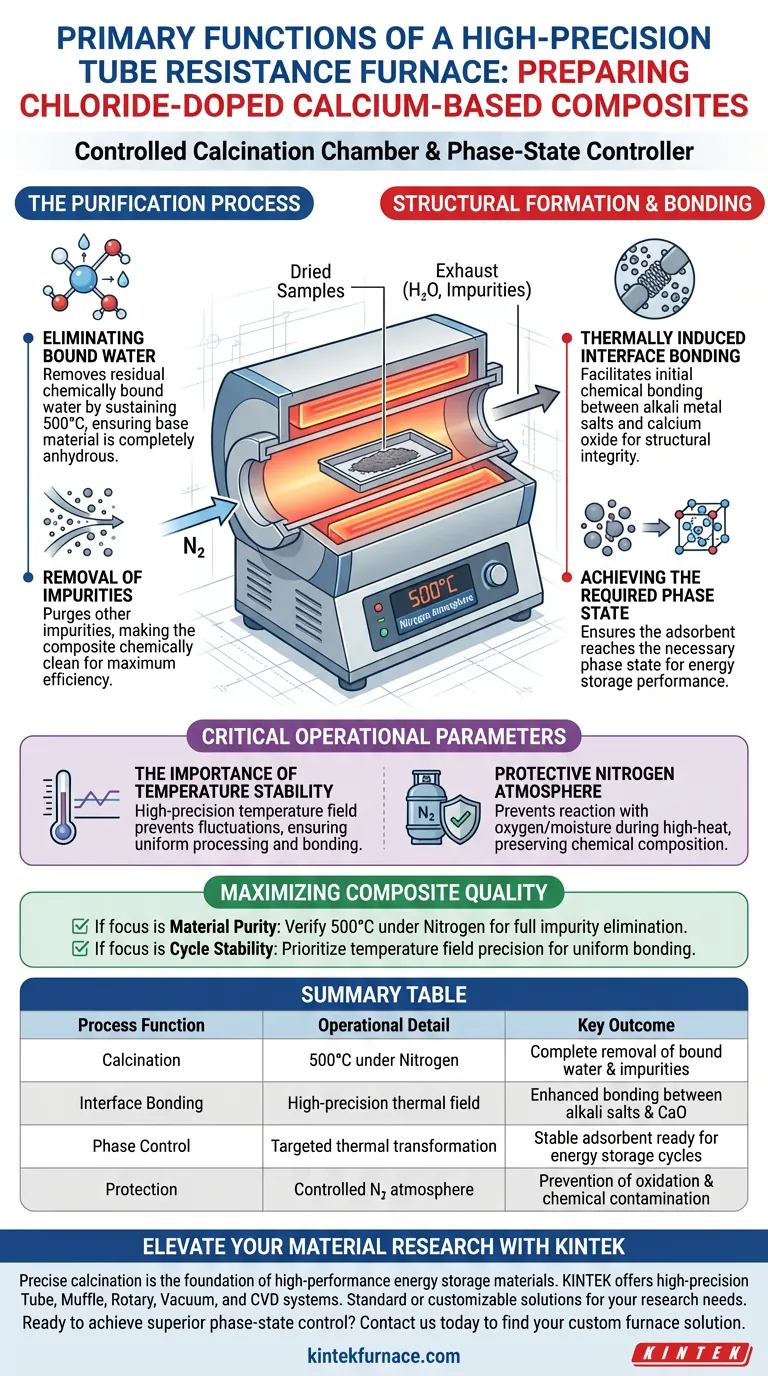

A função primária de um forno de resistência tubular de alta precisão neste contexto é atuar como uma câmara de calcinação controlada. Operando a 500°C sob um ambiente protetor de nitrogênio, ele transforma amostras secas em adsorventes funcionais, removendo água residual quimicamente ligada e impurezas. Além disso, ele impulsiona a ligação térmica crítica necessária entre sais de metais alcalinos e óxido de cálcio para preparar o material para o armazenamento de energia.

O forno não é simplesmente uma ferramenta de secagem; é um controlador de estado de fase. Sua capacidade de manter um campo de alta temperatura estável é o fator decisivo no estabelecimento da ligação de interface e pureza necessárias para que o compósito funcione efetivamente em ciclos de armazenamento de energia.

O Processo de Purificação

Eliminação de Água Ligada

O forno vai além da secagem simples. Ele visa água residual quimicamente ligada que processos de secagem padrão não conseguem remover.

Ao sustentar uma temperatura de 500°C, o forno força a liberação dessas moléculas de água firmemente retidas. Isso garante que o material base esteja completamente anidro antes do uso.

Remoção de Impurezas

Além da água, o processo de calcinação purga outras impurezas do compósito.

Esta etapa de purificação é essencial para maximizar a eficiência do material. Ela garante que o compósito à base de cálcio dopado com cloreto esteja quimicamente limpo antes da operação.

Formação Estrutural e Ligação

Ligação de Interface Induzida Termicamente

A função mais complexa do forno é facilitar as mudanças químicas no nível microscópico.

O calor induz a ligação inicial na interface entre os sais de metais alcalinos e o óxido de cálcio. Essa ligação é crítica para a integridade estrutural do compósito.

Atingindo o Estado de Fase Necessário

O compósito não pode funcionar como um meio de armazenamento de energia em seu estado bruto.

O forno garante que o adsorvente atinja o estado de fase necessário para o desempenho. Essa transformação deve ocorrer especificamente antes que o material entre em seu primeiro ciclo de armazenamento de energia.

Parâmetros Operacionais Críticos

A Importância da Estabilidade da Temperatura

O termo "alta precisão" refere-se à capacidade do forno de fornecer um campo de alta temperatura estável.

Flutuações na temperatura poderiam levar à ligação incompleta ou mudanças de fase irregulares. A precisão garante que toda a amostra seja processada uniformemente.

Atmosfera Protetora de Nitrogênio

O processo é realizado sob um ambiente protetor de nitrogênio.

Isso impede que a amostra reaja com oxigênio ou umidade no ar durante a fase de alta temperatura. Preserva a composição química do óxido de cálcio dopado durante sua fase vulnerável de calcinação.

Maximizando a Qualidade do Compósito

Para garantir a preparação bem-sucedida do seu material, considere estes objetivos principais:

- Se o seu foco principal é a Pureza do Material: Verifique se o forno mantém 500°C sob nitrogênio por tempo suficiente para eliminar completamente a água quimicamente ligada e as impurezas.

- Se o seu foco principal é a Estabilidade do Ciclo: Priorize a precisão do campo de temperatura para garantir a ligação uniforme entre os sais alcalinos e o óxido de cálcio.

A precisão na etapa de calcinação é a base do desempenho confiável de armazenamento de energia.

Tabela Resumo:

| Função do Processo | Detalhe Operacional | Resultado Chave |

|---|---|---|

| Calcinação | 500°C sob Nitrogênio | Remoção completa de água ligada e impurezas |

| Ligação de Interface | Campo térmico de alta precisão | Ligação aprimorada entre sais alcalinos e CaO |

| Controle de Fase | Transformação térmica direcionada | Adsorvente estável pronto para ciclos de armazenamento de energia |

| Proteção | Atmosfera controlada de N2 | Prevenção de oxidação e contaminação química |

Eleve sua Pesquisa de Materiais com a KINTEK

A calcinação precisa é a base de materiais de armazenamento de energia de alto desempenho. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Tubo, Mufla, Rotativo, Vácuo e CVD de alta precisão projetados para manter os campos de alta temperatura estáveis que sua pesquisa exige. Se você precisa de uma solução padrão ou de um sistema totalmente personalizável para necessidades exclusivas, nossos fornos de laboratório fornecem o controle atmosférico e a uniformidade térmica essenciais para a síntese de compósitos dopados com cloreto.

Pronto para alcançar um controle superior do estado de fase? Entre em contato conosco hoje mesmo para encontrar sua solução de forno personalizada.

Guia Visual

Referências

- Dehao Kong, Zhihui Wang. Enhancement of Thermochemical Energy Storage by Alkali Metal Chloride Salts-Doped Ca-Based Sorbents: A Combined DFT and Experimental Study. DOI: 10.3390/molecules29246058

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual é o papel fundamental de um forno de redução em tubo programável de temperatura? Alcançar Ativação Precisa de Catalisadores

- Qual o papel de um forno tubular no processo de sinterização de ligas de Al-Si? Otimize seus Materiais Autolubrificantes

- Como um forno tubular contribui para a ativação de resíduos de autohidrólise? Engenharia de Poros de Precisão

- Qual é o princípio de funcionamento de um forno de tubo vertical de leito fluidizado? Alcance Eficiência Superior de Tratamento Térmico

- Como um forno tubular de alta temperatura garante a conversão eficaz durante a selenização de MOFs? Otimize a sua síntese

- Como um forno tubular de controle programável de temperatura contribui para a formação de estruturas de poros no biochar?

- Qual é a função principal de um forno tubular de alta temperatura na construção de Pb SA/OSC? Engenharia Atômica de Precisão

- Quais condições críticas de processo um forno de atmosfera tubular fornece para Sr2CuWO6? Atmosfera de Controle e Temperatura