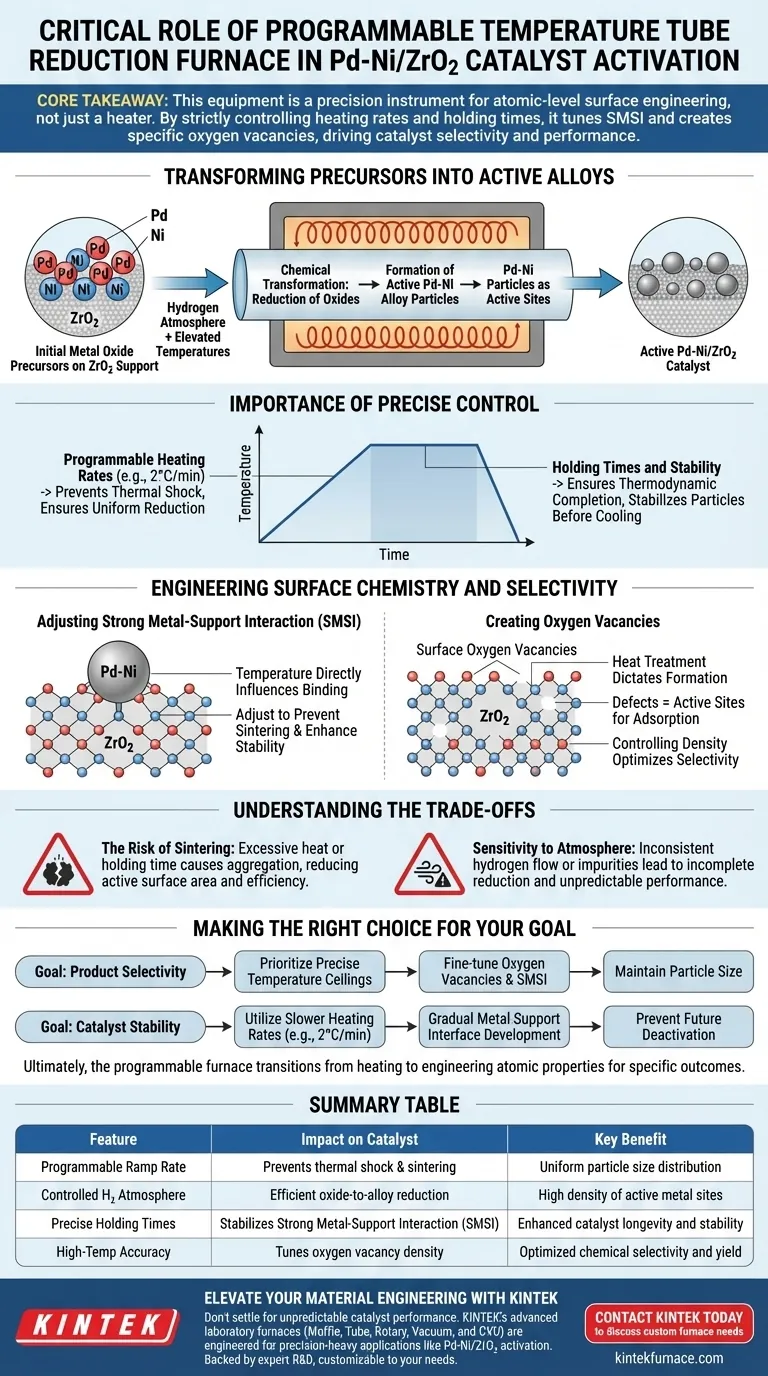

O forno de redução em tubo programável de temperatura serve como a ferramenta definitiva para ativar catalisadores Pd-Ni/ZrO2. Seu papel fundamental é executar com precisão a redução em alta temperatura de precursores de óxido metálico em partículas ativas de liga Paládio-Níquel (Pd-Ni) sob uma atmosfera de hidrogênio controlada.

Ponto Principal: Este equipamento não é apenas um dispositivo de aquecimento; é um instrumento de precisão para engenharia de superfície em nível atômico. Ao controlar rigorosamente as taxas de aquecimento e os tempos de permanência, o forno ajusta a Interação Forte Metal-Suporte (SMSI) e cria vacâncias de oxigênio específicas, que são os principais impulsionadores da seletividade e desempenho final do catalisador.

Transformando Precursores em Ligas Ativas

O Mecanismo de Redução

A função principal do forno é facilitar uma transformação química.

Ele expõe o material catalisador a uma atmosfera de hidrogênio em temperaturas elevadas.

Este ambiente reduz os precursores de óxido metálico iniciais encontrados no material de suporte.

Formação de Partículas de Pd-Ni

O objetivo final deste tratamento térmico é a criação de estruturas metálicas específicas.

Através da redução, o forno converte os óxidos em partículas ativas de liga Pd-Ni.

Essas partículas servem como os sítios ativos onde ocorrerão futuras reações catalíticas.

A Importância do Controle Preciso

Taxas de Aquecimento Programáveis

O aspecto "programável" do forno é vital para a qualidade do catalisador.

Ele permite taxas de rampa exatas, como 2°C/min, em vez de aquecimento rápido descontrolado.

Essa elevação lenta e controlada da temperatura evita choque térmico e garante uma redução uniforme em todo o material.

Tempos de Permanência e Estabilidade

Além da taxa de rampa, o forno mantém temperaturas específicas por durações definidas.

Este "tempo de permanência" garante que o processo de redução seja termodinamicamente completo.

Ele permite que as partículas metálicas se estabilizem na estrutura de suporte antes do resfriamento.

Engenharia da Química de Superfície e Seletividade

Ajustando a SMSI

A temperatura do forno influencia diretamente a Interação Forte Metal-Suporte (SMSI).

SMSI descreve o quão fortemente as partículas de Pd-Ni se ligam eletrônica e fisicamente ao suporte de ZrO2.

Ao ajustar a temperatura de redução, você pode otimizar essa interação para evitar a sinterização (aglutinação) das partículas e aumentar a estabilidade.

Criação de Vacâncias de Oxigênio

O tratamento térmico neste forno dita a formação de vacâncias de oxigênio na superfície.

Essas vacâncias são defeitos na estrutura da rede que frequentemente atuam como sítios ativos para adsorção.

Controlar a densidade dessas vacâncias é a chave para otimizar a seletividade dos produtos catalíticos.

Entendendo os Compromissos

O Risco de Sinterização

Embora altas temperaturas sejam necessárias para a redução, o calor excessivo é prejudicial.

Se a temperatura ultrapassar o limite ou for mantida por muito tempo, as partículas metálicas podem se agregar (sinterizar).

Isso reduz a área de superfície ativa, diminuindo significativamente a eficiência geral do catalisador.

Sensibilidade à Atmosfera

A eficácia do forno depende inteiramente da pureza e do fluxo do gás redutor (hidrogênio).

Fluxo de gás inconsistente ou impurezas podem levar à redução incompleta.

Isso resulta em um catalisador com estados de oxidação mistos, levando a um desempenho imprevisível e baixa seletividade.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o potencial de seus catalisadores Pd-Ni/ZrO2, você deve alinhar a programação do seu forno com seus objetivos catalíticos específicos.

- Se o seu foco principal é a Seletividade do Produto: Priorize tetos de temperatura precisos para ajustar as vacâncias de oxigênio e a SMSI sem alterar o tamanho das partículas.

- Se o seu foco principal é a Estabilidade do Catalisador: Utilize taxas de aquecimento mais lentas (por exemplo, 2°C/min) para garantir um desenvolvimento gradual da interface metal-suporte, prevenindo desativação futura.

Em última análise, o forno programável permite que você passe de simplesmente aquecer materiais para engenheirar suas propriedades atômicas para resultados químicos específicos.

Tabela Resumo:

| Recurso | Impacto no Catalisador | Benefício Principal |

|---|---|---|

| Taxa de Rampa Programável | Previne choque térmico e sinterização | Distribuição uniforme do tamanho de partícula |

| Atmosfera de H2 Controlada | Redução eficiente de óxido para liga | Alta densidade de sítios metálicos ativos |

| Tempos de Permanência Precisos | Estabiliza a Interação Forte Metal-Suporte (SMSI) | Maior longevidade e estabilidade do catalisador |

| Precisão de Alta Temperatura | Ajusta a densidade de vacância de oxigênio | Seletividade química e rendimento otimizados |

Eleve Sua Engenharia de Materiais com a KINTEK

Não se contente com desempenho imprevisível do catalisador. Os fornos de laboratório avançados da KINTEK são projetados especificamente para aplicações de alta precisão, como a ativação de catalisadores Pd-Ni/ZrO2.

Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender às suas necessidades específicas de pesquisa ou produção. Quer você precise de taxas de rampa exatas de 2°C/min ou controles de atmosfera de gás especializados, nossas soluções de alta temperatura garantem que você possa engenheirar propriedades atômicas com confiança.

Pronto para otimizar sua seletividade e estabilidade catalítica?

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado

Guia Visual

Referências

- Yuze Wu, He Tian. Preparation of a Pd/Ni Bimetallic Catalyst and its Application in the Selective Hydrogenation of Phenol. DOI: 10.61187/ita.v3i2.209

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual é a importância técnica de usar um forno tubular de zona de temperatura dupla para a telurização de CoTe2?

- Por que um forno tubular de alto vácuo ou nitrogênio de alta pureza é necessário para o crescimento de precipitados de carboneto em aço?

- Qual é o principal objetivo da utilização de um forno tubular para a calcinação de zeólitas? Alcançar a Desamoniação Precisa

- Quais são as opções de alimentação eléctrica para fornos de tubo dividido de três zonas?Optimize os seus processos de alta temperatura

- Qual o papel de um forno tubular no processo de hidrogenação de ligas Ti6Al4V? Domine o Controle da Difusão de Hidrogênio

- Como limpar um forno tubular de alumina? Garanta o Desempenho Máximo e a Longevidade

- Que processos térmicos os fornos tubulares podem realizar? Obtenha Controle Preciso de Alta Temperatura para o Seu Laboratório

- Por que um forno tubular ou mufla com argônio é necessário para o recozimento de bentonita? Preservar a Adsorção e a Resistência Estrutural