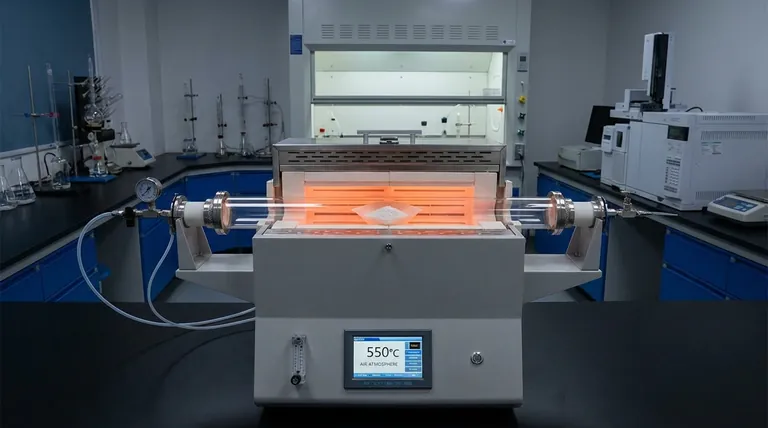

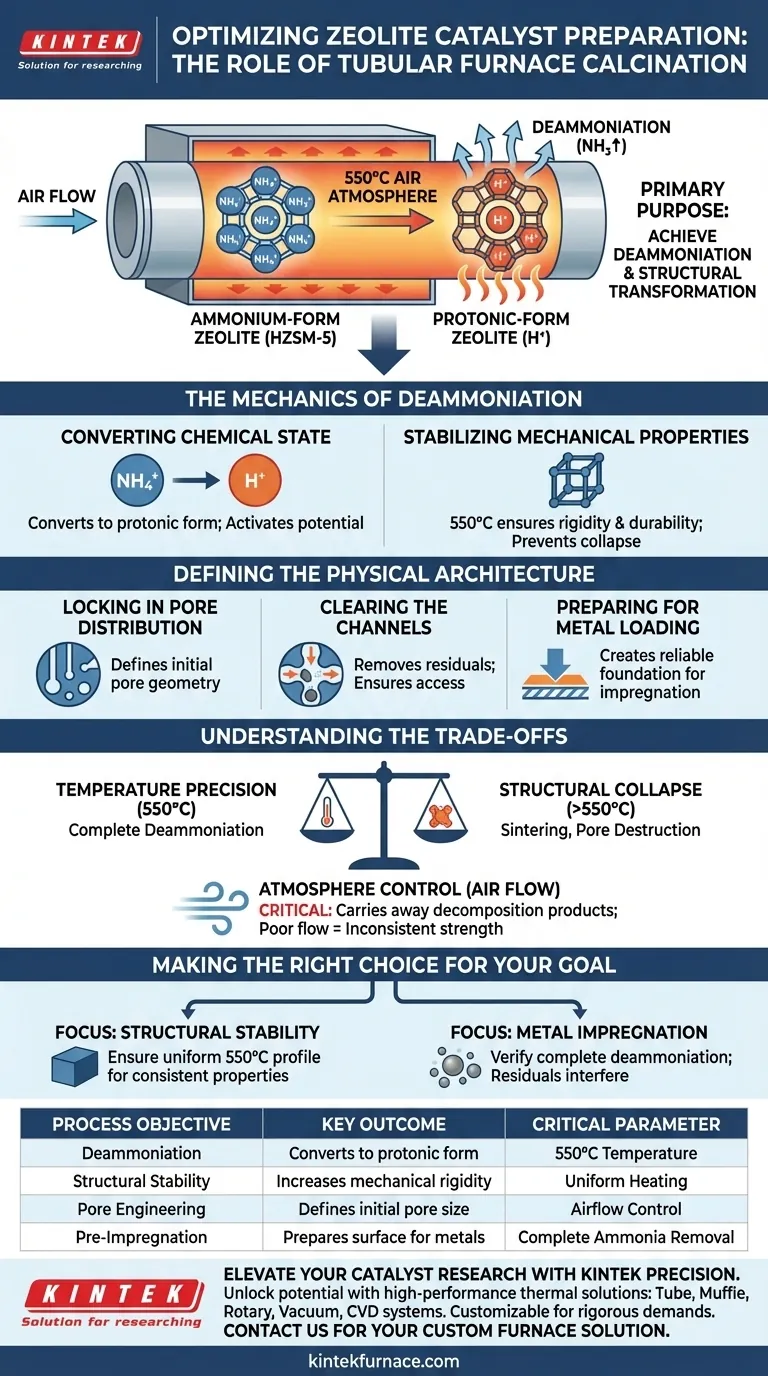

O principal objetivo da utilização de um forno tubular para a calcinação inicial de zeólitas na forma de amônio é alcançar a desamoniação. Ao submeter o material, como o HZSM-5, a 550°C em atmosfera de ar, o forno facilita a decomposição térmica dos íons amônio. Esta etapa crítica estabiliza as propriedades mecânicas da zeólita e define rigidamente o tamanho inicial da distribuição dos poros.

Ponto Principal A calcinação inicial não é apenas uma etapa de secagem; é uma transformação estrutural. Ela converte a zeólita de um estado precursor em um suporte mecanicamente estável com arquitetura de poros definida, estabelecendo a base essencial necessária para a impregnação subsequente de metais.

A Mecânica da Desamoniação

Convertendo o Estado Químico

O forno tubular fornece a energia térmica necessária para impulsionar a reação de desamoniação. Este processo converte a zeólita na forma de amônio para sua forma prótica (hidrogênio). Essa mudança química é o pré-requisito para ativar o potencial do material como suporte catalítico.

Estabilizando Propriedades Mecânicas

De acordo com os principais dados técnicos, um resultado chave deste tratamento térmico é a estabilização mecânica. O ambiente de 550°C garante que a estrutura da zeólita se torne rígida e durável. Sem essa estabilização, o material provavelmente careceria da integridade física para suportar as etapas de processamento subsequentes.

Definindo a Arquitetura Física

Fixando a Distribuição dos Poros

O ambiente térmico do forno tubular faz mais do que alterar a química da superfície; ele define a geometria física do catalisador. Esta etapa específica de calcinação determina o tamanho inicial da distribuição dos poros.

Limpando os Canais

Embora o objetivo principal seja a desamoniação, este tratamento de alta temperatura também serve para limpar os microporos. Conforme observado em dados suplementares sobre a síntese de zeólitas semelhantes, o tratamento térmico ajuda a remover agentes orgânicos residuais ou bloqueios. Isso garante que os canais dos poros estejam abertos e acessíveis.

Preparando para a Carga de Metal

O objetivo final desta calcinação inicial é a preparação. Ao fixar o tamanho dos poros e estabilizar a estrutura, o forno cria uma base confiável. Essa certeza estrutural é necessária para a impregnação bem-sucedida de metais ativos nas fases posteriores da produção do catalisador.

Compreendendo os Compromissos

Precisão de Temperatura vs. Colapso Estrutural

Operar a 550°C prescritos é um equilíbrio calculado. A temperatura deve ser alta o suficiente para garantir a desamoniação completa e a remoção de impurezas. No entanto, calor excessivo além dessa meta pode levar ao colapso da estrutura da zeólita ou à sinterização, o que destruiria permanentemente a estrutura dos poros e reduziria a área superficial.

Controle de Atmosfera

O processo depende de uma atmosfera de ar dentro do forno tubular. O fluxo e a composição desta atmosfera são críticos para remover os produtos de decomposição (como gás amônia). Fluxo de ar inadequado pode levar à calcinação incompleta, resultando em um catalisador com resistência mecânica inconsistente e poros bloqueados.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da sua preparação de catalisador, concentre-se no resultado específico que você precisa do forno tubular:

- Se o seu foco principal é Estabilidade Estrutural: Garanta que o forno mantenha um perfil uniforme de 550°C para evitar choque térmico e garantir propriedades mecânicas consistentes em todo o lote.

- Se o seu foco principal é Impregnação de Metal: Verifique se a desamoniação completa ocorreu, pois íons amônio residuais interferirão na absorção e distribuição de precursores metálicos na próxima etapa.

O forno tubular transforma sua zeólita de um composto químico bruto em um suporte arquitetônico precisamente projetado, pronto para ativação.

Tabela Resumo:

| Objetivo do Processo | Resultado Chave | Parâmetro Crítico |

|---|---|---|

| Desamoniação | Converte a forma amônio para a forma prótica | Temperatura de 550°C |

| Estabilidade Estrutural | Aumenta a rigidez e durabilidade mecânica | Aquecimento Uniforme |

| Engenharia de Poros | Define a distribuição e o tamanho inicial dos poros | Controle de Fluxo de Ar |

| Pré-Impregnação | Prepara a superfície para carga de metal ativo | Remoção Completa de Amônia |

Eleve Sua Pesquisa de Catalisadores com a Precisão KINTEK

Desbloqueie todo o potencial da sua síntese de zeólitas com as soluções térmicas de alto desempenho da KINTEK. Apoiados por P&D e fabricação especializados, fornecemos sistemas de Tubo, Mufla, Rotativo, Vácuo e CVD de alta precisão, adaptados às rigorosas demandas da calcinação de catalisadores.

Seja para estabilizar propriedades mecânicas ou garantir uma desamoniação uniforme, nossos fornos de laboratório personalizáveis fornecem a precisão de temperatura e o controle atmosférico essenciais para suas necessidades exclusivas de pesquisa. Entre em contato hoje mesmo para encontrar sua solução de forno personalizada.

Guia Visual

Referências

- Marco F. Paucar-Sánchez, M.A. Martín‐Lara. Impact of Metal Impregnation of Commercial Zeolites in the Catalytic Pyrolysis of Real Mixture of Post-Consumer Plastic Waste. DOI: 10.3390/catal14030168

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais práticas de manutenção são recomendadas para um forno tubular multizona? Garanta Segurança e Precisão em Seu Laboratório

- Como o aquecimento multizona beneficia o forno tubular de 70mm? Desbloqueie o Controle Térmico Preciso para Materiais Avançados

- Por que é necessário evacuar e selar tubos de quartzo para cristais de NiPS3? Domine a Precisão e Pureza da CVT

- Qual é o papel da mistura do precursor com pó de enxofre? Domine a Sulfetação em Fornos Tubulares para Fe7S8@CT-NS

- Que benefícios ambientais proporcionam os fornos tubulares?Soluções de aquecimento sustentáveis para a indústria

- Qual o papel de um forno tubular de quartzo de alta temperatura na produção de CMSM? Domine a Precisão da Carbonização

- Por que é necessário um forno tubular de alta temperatura para a sinterização do LK-99? Alcançar a Transformação Precisa da Fase Supercondutora

- Qual é a função primária do processamento térmico controlado para filmes finos de YIG? Desbloquear a Ordem Magnética em Spintrônica