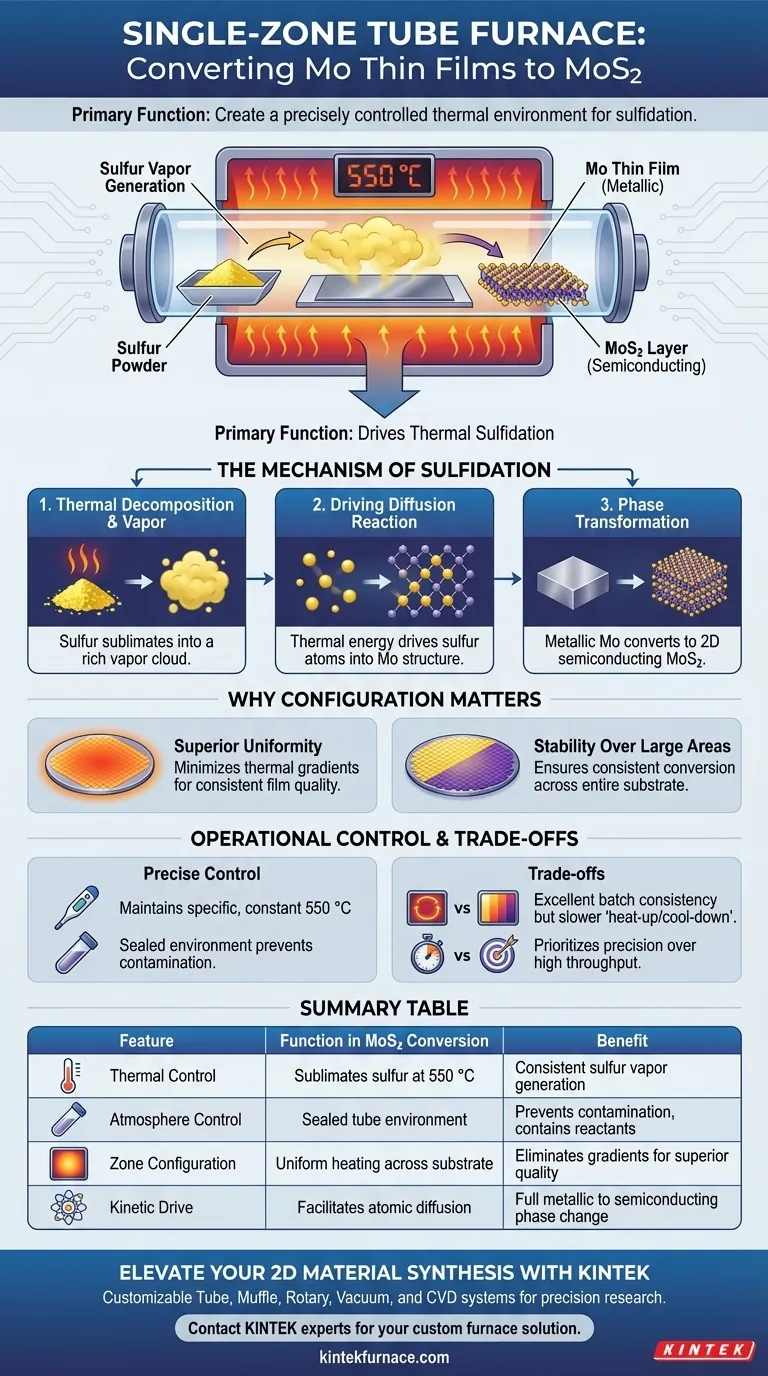

A função principal de um forno tubular de zona única na conversão de filmes finos de Molibdênio (Mo) para Dissulfeto de Molibdênio (MoS2) é criar um ambiente térmico precisamente controlado que impulsiona a sulfetação. O forno aquece a câmara de reação para decompor o enxofre elementar em vapor, que então se difunde no filme sólido de Molibdênio para desencadear uma transformação de fase completa.

Ao manter uma temperatura estável (tipicamente em torno de 550 °C), o forno facilita as condições cinéticas necessárias para converter um filme fino metálico em um semicondutor de camada bidimensional.

O Mecanismo de Sulfetação

Decomposição Térmica e Geração de Vapor

O processo começa usando o calor do forno para decompor termicamente o pó de enxofre elementar.

Em vez de derreter, o enxofre sublima, gerando uma nuvem de vapor rica em enxofre dentro do tubo selado. Este vapor serve como o reagente essencial para o processo de conversão.

Impulsionando a Reação de Difusão

Uma vez gerado o vapor de enxofre, o forno garante que ele alcance o filme fino de Molibdênio.

A energia térmica impulsiona uma reação de difusão onde os átomos de enxofre penetram na estrutura sólida de Molibdênio. Essa interação não é meramente um revestimento superficial, mas uma integração química profunda.

Transformação de Fase

O objetivo final deste tratamento térmico é uma mudança fundamental nas propriedades do material.

O ambiente do forno permite a transformação de fase do filme metálico de Molibdênio em uma camada semicondutora de MoS2. Isso transforma um metal condutor em um material 2D funcional adequado para aplicações eletrônicas.

Por Que a Configuração Importa

Uniformidade Superior

Para a tarefa específica de sulfurizar filmes finos, uma configuração de zona única geralmente supera as configurações de múltiplas zonas.

Pesquisas indicam que um forno de uma zona fornece uniformidade e repetibilidade superiores na qualidade do filme. Essa configuração minimiza gradientes térmicos que poderiam levar a taxas de reação desiguais em todo o substrato.

Estabilidade em Grandes Áreas

A consistência é crítica ao processar filmes finos de grande área.

Sob condições otimizadas, o forno de zona única estabiliza a reação de sulfurização. Isso garante que a conversão de Mo para MoS2 seja consistente em toda a superfície do filme.

Controle Operacional

Regulação Precisa de Temperatura

O forno deve manter uma temperatura específica e constante, frequentemente citada em 550 °C para este processo de conversão específico.

Controles digitais regulam esse calor para garantir que a cinética da reação permaneça estável sem danificar o substrato ou o filme em formação.

Ambiente de Reação Selado

O forno tubular fornece um espaço selado, essencial para gerenciar a atmosfera.

Esse isolamento impede que contaminantes externos interfiram na pureza do semicondutor e contém o vapor de enxofre dentro da zona de reação.

Compreendendo as Compensações

Limitações de Gradiente

Um forno de zona única é projetado para uniformidade de temperatura, não para criar gradientes térmicos complexos.

Se um processo requer temperaturas diferentes para o material fonte (enxofre) e o substrato — comum em alguns métodos de Deposição Química de Vapor (CVD) — uma configuração de zona única pode exigir posicionamento cuidadoso de precursores para gerenciar as taxas de evaporação unicamente pela posição em relação ao elemento de aquecimento.

Rendimento vs. Precisão

Embora excelente para consistência de lote, o ciclo de "aquecimento e resfriamento" de um forno tubular pode ser demorado.

No entanto, para a síntese de materiais de alta qualidade onde a transição de fase deve ser exata, essa compensação na velocidade é necessária para alcançar a estrutura cristalina correta.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de conversão de MoS2, considere seus objetivos específicos:

- Se seu foco principal é a uniformidade do filme: Confie na configuração de zona única para eliminar gradientes térmicos e garantir sulfurização consistente em todo o substrato.

- Se seu foco principal é a repetibilidade do processo: Utilize a precisão digital do forno para travar o parâmetro de 550 °C, garantindo condições idênticas para cada lote.

O forno tubular de zona única não é apenas um aquecedor; é o vaso crítico que coreografa a delicada troca atômica necessária para criar semicondutores 2D de próxima geração.

Tabela Resumo:

| Recurso | Função na Conversão de MoS2 | Benefício |

|---|---|---|

| Controle Térmico | Sublima o pó de enxofre a 550 °C | Geração consistente de vapor de enxofre |

| Controle de Atmosfera | Ambiente de tubo selado | Previne contaminação e contém reagentes |

| Configuração de Zona | Aquecimento uniforme em todo o substrato | Elimina gradientes para qualidade superior do filme |

| Impulso Cinético | Facilita a difusão atômica | Mudança completa de fase metálica para semicondutora |

Eleve Sua Síntese de Materiais 2D com a KINTEK

A precisão é fundamental ao converter filmes de Molibdênio em semicondutores de MoS2 de alta qualidade. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Tubulares, de Mufla, Rotativos, a Vácuo e CVD — todos totalmente personalizáveis para atender às suas necessidades específicas de pesquisa ou produção.

Se você precisa da uniformidade superior de um forno de zona única ou dos gradientes complexos de uma configuração CVD de múltiplas zonas, nossas soluções de alta temperatura de laboratório oferecem a estabilidade e a repetibilidade que seus materiais exigem.

Pronto para otimizar seu processo de sulfurização de filmes finos?

Entre em contato com os especialistas da KINTEK hoje mesmo para encontrar sua solução de forno personalizada

Guia Visual

Referências

- Md Shariful Islam, Nowshad Amin. Pressure-dependent sulfurization of molybdenum thin films for high-quality MoS<sub>2</sub> formation. DOI: 10.1088/1755-1315/1500/1/012020

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais funções um forno de tubo de quartzo de alta temperatura desempenha? Síntese Precisa de Suportes de Carbono Dopados

- Qual é a importância de expandir a aplicabilidade de matérias-primas em fornos tubulares? Desbloqueie Versatilidade e Economia de Custos

- Qual o papel de um forno tubular horizontal na pesquisa de adsorção de metais pesados? Guia de Simulação Térmica de Precisão

- Quais fatores influenciam o processo de aquecimento em um forno tubular? Domine o Controle de Temperatura e a Eficiência

- Como um forno tubular garante aquecimento uniforme? Domine o controle preciso de temperatura para seu laboratório

- Quais são as principais vantagens de usar a tecnologia de leito fluidizado em fornos tubulares verticais? Aumentar a Eficiência e a Uniformidade

- É seguro utilizar um forno tubular de quartzo a altas temperaturas?Dicas de segurança essenciais para um funcionamento fiável

- Como um forno tubular industrial de alta temperatura controla a qualidade da cristalização? Síntese Mestra de LiScO2:Cr3+