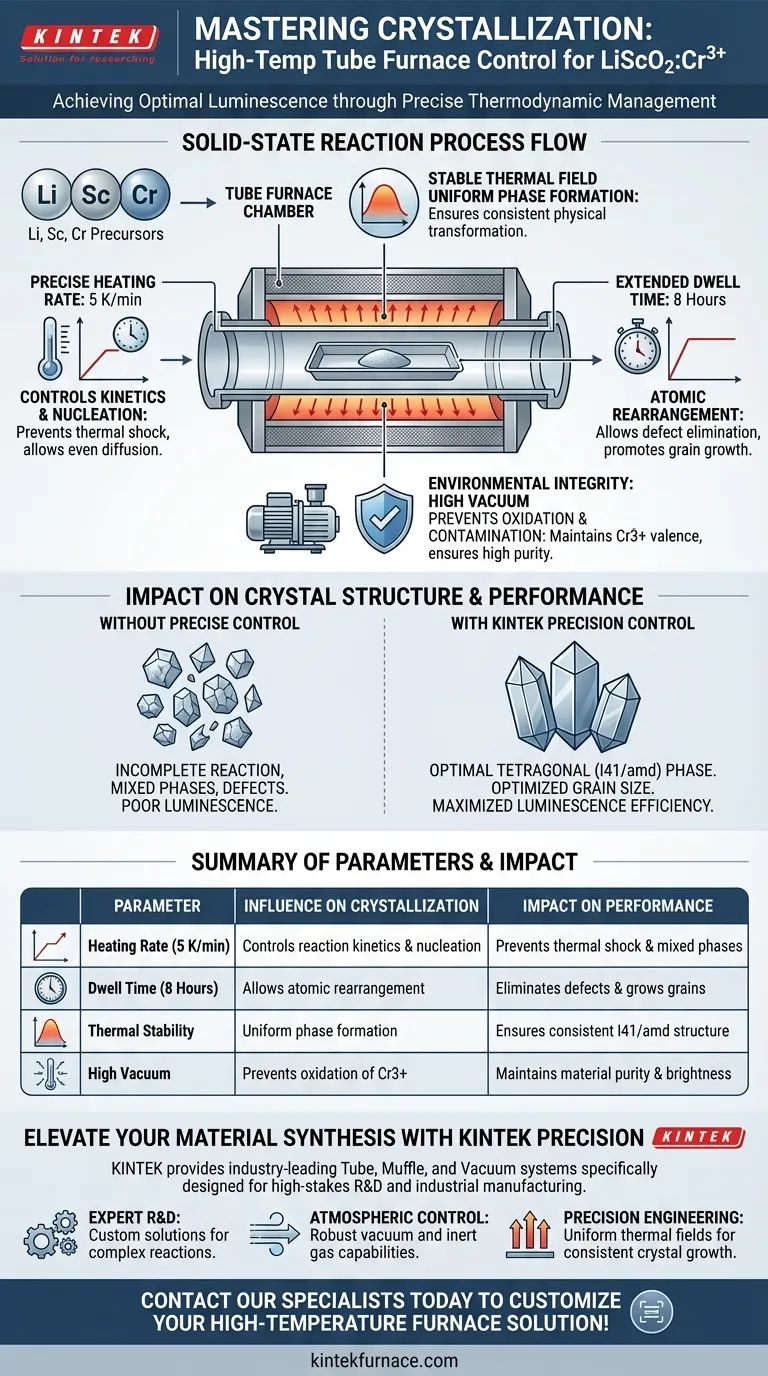

Os fornos tubulares industriais de alta temperatura governam a qualidade da cristalização ao impor parâmetros termodinâmicos rigorosos durante a reação de estado sólido do LiScO2:Cr3+. Ao manter taxas de aquecimento precisas, como 5 K/min, e manter altas temperaturas por períodos prolongados, tipicamente cerca de 8 horas, esses sistemas garantem a formação da fase cristalina tetragonal ótima. Este processo permite o ajuste específico do tamanho do grão, que é o principal impulsionador da eficiência final de luminescência do fósforo.

A chave para a síntese de alta qualidade de LiScO2:Cr3+ não é apenas atingir um pico de temperatura, mas gerenciar a estabilidade do campo térmico para ditar a formação de fase e o crescimento de grãos.

O Papel da Precisão Termodinâmica

Para alcançar um fósforo de alto desempenho, você deve ir além do simples aquecimento e focar na cinética da reação.

Estabelecendo um Campo Térmico Estável

A principal função do forno tubular é fornecer um ambiente térmico uniforme e estável.

Inconsistências na temperatura podem levar a reações incompletas ou fases mistas. Um campo térmico estável garante que cada parte da amostra passe pela mesma transformação física simultaneamente.

Controlando a Cinética da Reação

A taxa de aquecimento é uma variável crítica na reação de estado sólido.

Definir uma taxa específica, como 5 K/min, evita choque térmico e permite que os reagentes se difundam uniformemente. Esta rampa controlada é essencial para iniciar corretamente o processo de nucleação.

A Importância do Tempo de Permanência

Atingir a temperatura alvo é apenas o começo; mantê-la é onde a cristalização amadurece.

Períodos isotérmicos prolongados, como 8 horas, fornecem o tempo necessário para que os átomos se reorganizem na estrutura desejada. Este "tempo de imersão" é inegociável para eliminar defeitos estruturais.

Impacto na Estrutura Cristalina e no Desempenho

As configurações físicas do forno se traduzem diretamente na estrutura atômica do material.

Alcançando a Fase Correta

O objetivo da reação de estado sólido é estabilizar o material em uma fase cristalina tetragonal específica.

Esta fase é identificada como o grupo espacial I41/amd. Sem o histórico térmico preciso fornecido pelo forno, o material pode se estabelecer em uma fase menos estável ou não luminescente.

Otimizando o Tamanho do Grão

A duração e a temperatura do processo de recozimento controlam diretamente o crescimento dos grãos cristalinos.

Grãos maiores e bem formados geralmente exibem menos defeitos superficiais. Otimizar esses parâmetros de recozimento é a maneira mais eficaz de maximizar a eficiência de luminescência do fósforo.

Integridade Ambiental e Pureza

Enquanto o calor impulsiona a reação, a atmosfera dentro do forno protege a integridade do material.

Protegendo Contra Oxidação

Ambientes de alta temperatura podem acelerar agressivamente a oxidação.

Operar sob alto vácuo impede que o oxigênio interaja com a amostra. Isso é vital para manter o estado de valência dos dopantes, especificamente Cr3+.

Prevenindo Contaminação

A reação com gases circundantes pode introduzir impurezas que extinguem a luminescência.

Um ambiente de vácuo isola o LiScO2:Cr3+ de contaminantes externos. Isso garante que o produto final retenha alta pureza, o que é crítico para um desempenho óptico consistente.

Entendendo os Compromissos

Alcançar alta qualidade de cristalização requer o equilíbrio entre precisão e eficiência.

Tempo de Processo vs. Produção

A exigência de taxas de aquecimento lentas (5 K/min) e longos tempos de permanência (8 horas) prolonga significativamente o ciclo de produção.

A cristalização de alta qualidade é inerentemente lenta. Tentar apressar este processo para aumentar a produção geralmente resulta em grãos menores e luminescência inferior.

Complexidade do Controle de Atmosfera

Manter um alto vácuo adiciona uma camada de complexidade operacional e custo.

Embora o vácuo proteja a amostra, ele requer manutenção rigorosa de vedações e bombas. Qualquer vazamento no sistema durante o tratamento em alta temperatura pode comprometer todo o lote.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu forno tubular para a síntese de LiScO2:Cr3+, alinhe seus parâmetros com suas métricas de desempenho específicas.

- Se o seu foco principal é a Eficiência de Luminescência: Priorize permanências isotérmicas prolongadas (por exemplo, 8 horas) para maximizar o crescimento de grãos e reduzir defeitos na fase I41/amd.

- Se o seu foco principal é a Pureza do Material: Garanta que seu sistema possa manter um alto vácuo robusto para eliminar oxidação e contaminação em fase gasosa.

Em última análise, a cristalização superior é o resultado de paciência e precisão, onde a estabilidade do campo térmico determina o brilho do produto final.

Tabela Resumo:

| Parâmetro | Influência na Cristalização | Impacto no Desempenho |

|---|---|---|

| Taxa de Aquecimento (5 K/min) | Controla a cinética da reação e a nucleação | Previne choque térmico e fases mistas |

| Tempo de Permanência (8 Horas) | Permite o rearranjo atômico | Elimina defeitos e cresce grãos |

| Estabilidade Térmica | Formação uniforme de fase | Garante estrutura I41/amd consistente |

| Alto Vácuo | Previne a oxidação de Cr3+ | Mantém a pureza e o brilho do material |

Eleve Sua Síntese de Materiais com a Precisão KINTEK

Alcançar a fase tetragonal perfeita em LiScO2:Cr3+ requer controle absoluto sobre cada variável térmica. A KINTEK fornece Sistemas Tubulares, de Mufla e a Vácuo líderes na indústria, projetados especificamente para P&D de alto risco e fabricação industrial. Nossos fornos oferecem a estabilidade e a integridade atmosférica necessárias para maximizar o tamanho do grão e a eficiência de luminescência.

Por que escolher KINTEK?

- P&D Especializado: Soluções personalizadas para reações complexas de estado sólido.

- Controle Atmosférico: Capacidades robustas de vácuo e gás inerte para prevenir contaminação.

- Engenharia de Precisão: Campos térmicos uniformes para crescimento cristalino consistente.

Guia Visual

Referências

- Leoni Frehmeyer, Thomas Jüstel. On the optimisation of the broadband NIR emitter LiScO2:Cr3+. DOI: 10.6001/chemija.2025.36.2.5

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Por que é necessário um forno tubular de alta temperatura para a ativação de catalisadores nitro-funcionalizados? (Domínio ACN)

- Quais são as principais vantagens de um forno tubular de atmosfera? Obtenha Controle Preciso para Processamento Avançado de Materiais

- O que é um forno tubular e quais são seus usos principais? Essencial para Processos de Alta Temperatura Controlados

- Quais são as vantagens de usar um forno tubular de três zonas? Controle de Gradiente de Precisão para o Crescimento de Cristais de Fe3GeTe2

- Quais condições técnicas um forno tubular de laboratório fornece para MXene/MWCNTs@C–Co? Master Thermal Synthesis

- Como o posicionamento de um tubo de quartzo em um forno tubular vertical contribui para a estabilidade da reação de síntese?

- Qual é a função principal de um forno tubular de alta temperatura na síntese de CaZnOS dopado com Bi? Alcançar Pureza de Fase

- Qual o papel de um forno tubular na síntese de NaRu2O4? Domine a Reação de Estado Sólido e a Pureza de Fase