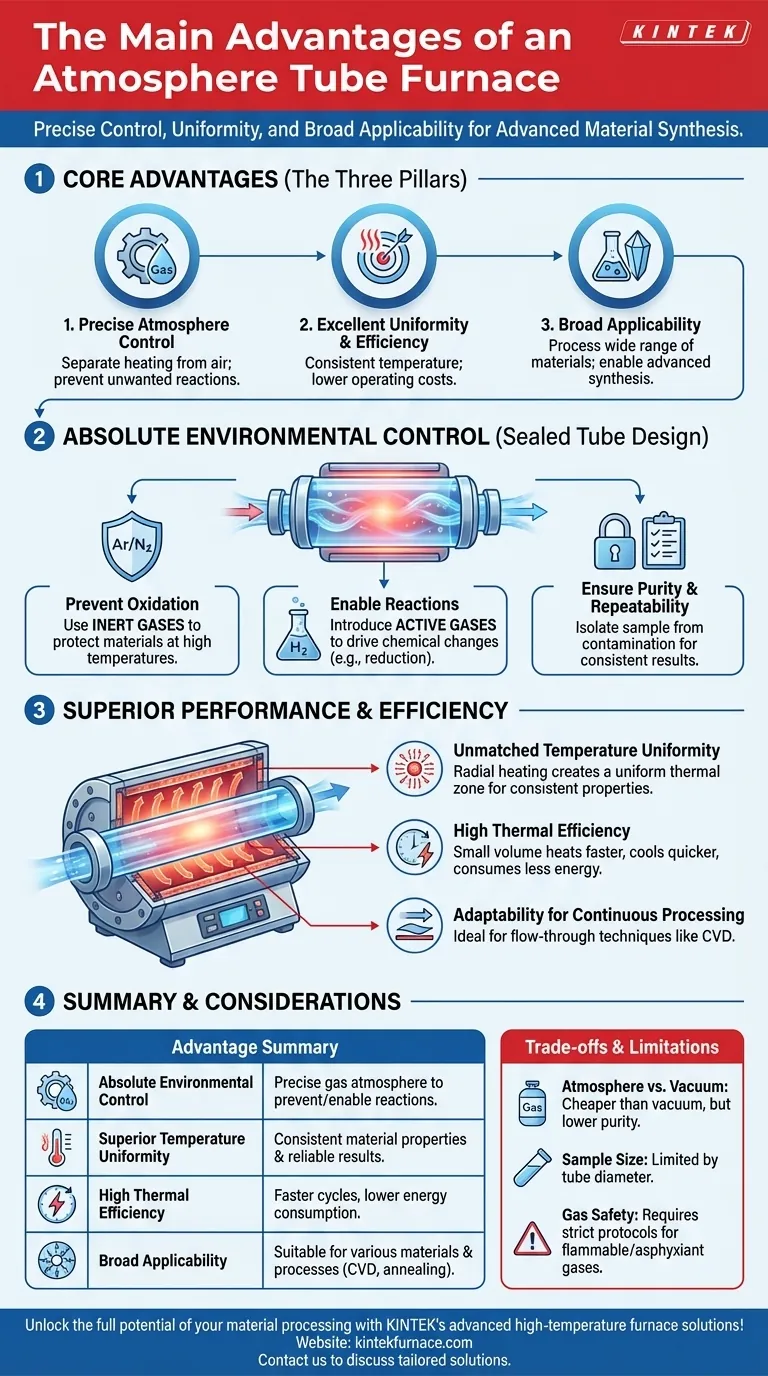

Em sua essência, um forno tubular de atmosfera oferece três vantagens principais: controle preciso e flexível sobre a atmosfera interna, excelente uniformidade e eficiência de temperatura, e ampla aplicabilidade para processar uma vasta gama de materiais. Essas capacidades permitem a síntese e o tratamento avançado de materiais que seriam impossíveis em um forno padrão que opera em ar ambiente.

O verdadeiro valor de um forno tubular de atmosfera é sua capacidade de separar o processo de aquecimento da influência do ar. Esse controle sobre o ambiente químico é crítico para prevenir reações indesejadas como a oxidação e para possibilitar transformações específicas de materiais.

A Vantagem Essencial: Controle Ambiental Absoluto

A característica definidora deste forno é seu design de tubo selado, que permite substituir completamente o ar ambiente por um gás específico e controlado. Isso libera capacidades de processamento que são essenciais na ciência e engenharia de materiais modernas.

Prevenindo a Oxidação com Atmosferas Inertes

Muitos materiais avançados, especialmente metais e certas cerâmicas, irão oxidar ou degradar quando aquecidos na presença de oxigênio.

Um forno tubular de atmosfera resolve isso purgando o ar e preenchendo o tubo com um gás inerte, como argônio ou nitrogênio. Isso cria um ambiente estável que protege a pureza e a integridade estrutural do material em altas temperaturas.

Permitindo Reações com Atmosferas Ativas

Além de simplesmente criar um escudo protetor, esses fornos podem introduzir gases ativos ou reativos para impulsionar intencionalmente mudanças químicas.

Por exemplo, o fluxo de gás hidrogênio pode ser usado para reduzir óxidos metálicos de volta ao seu estado metálico puro. Outras misturas de gases, como o gás de conformação (uma mistura de nitrogênio e hidrogênio), são usadas para processos de recozimento específicos.

Garantindo Pureza e Repetibilidade do Processo

Ao isolar a amostra dentro de um tubo selado, você evita a contaminação de poeira externa, umidade ou partículas suspensas no ar.

Esse controle rigoroso sobre a atmosfera e a temperatura garante que cada ciclo de processamento seja idêntico, levando a resultados altamente consistentes e repetíveis—um requisito inegociável tanto para pesquisa quanto para produção industrial.

Desempenho e Eficiência Superiores

O design de um forno tubular é inerentemente eficiente. A câmara de aquecimento cilíndrica e o isolamento focado levam a um melhor desempenho e menores custos operacionais em comparação com equipamentos maiores e menos especializados.

Uniformidade de Temperatura Incomparável

Os elementos de aquecimento geralmente circundam o tubo de cerâmica, criando uma zona térmica radialmente uniforme.

Isso garante que toda a amostra experimente a mesma temperatura, o que é crítico para alcançar propriedades de material consistentes, seja para crescimento de cristais, sinterização de pós ou recozimento de componentes.

Alta Eficiência Térmica

Aquecer um volume pequeno e contido requer significativamente menos energia do que aquecer a grande câmara de um forno de caixa convencional.

Isso resulta em tempos de aquecimento e resfriamento mais rápidos e menor consumo geral de energia, reduzindo os custos operacionais e melhorando a capacidade de produção do laboratório ou da produção.

Adaptabilidade para Processamento Contínuo

O design do tubo é excepcionalmente adequado para processos contínuos ou de fluxo contínuo. Os gases podem ser constantemente alimentados em uma extremidade e ventilados na outra, possibilitando técnicas como a deposição química a vapor (CVD), onde gases precursores reagem para formar uma película fina em um substrato.

Compreendendo as Desvantagens

Embora poderoso, um forno tubular de atmosfera não é a solução universal para todas as aplicações de aquecimento. Compreender suas limitações é fundamental para tomar uma decisão informada.

Atmosfera vs. Vácuo: Custo e Pureza

Comparado a um forno a vácuo, um forno de atmosfera é geralmente menos caro e mais simples de operar.

No entanto, um forno a vácuo pode atingir um nível mais alto de pureza removendo quase todas as moléculas de gás, o que é necessário para aplicações sensíveis até a quantidades mínimas de elementos atmosféricos. Um forno de atmosfera apenas desloca o ar com outro gás.

Limitações de Tamanho e Geometria da Amostra

A principal restrição de um forno tubular é o diâmetro do tubo. Isso limita inerentemente o tamanho e a forma das amostras que podem ser processadas. Componentes grandes ou de formato irregular são mais adequados para um forno de caixa ou retorta com atmosfera controlada.

Manuseio de Gás e Protocolos de Segurança

Operar um forno de atmosfera requer o gerenciamento de cilindros de gás comprimido e a garantia de ventilação adequada. O uso de gases inflamáveis como hidrogênio ou gases asfixiantes como argônio requer protocolos de segurança rigorosos, equipamentos especializados e treinamento do operador.

Fazendo a Escolha Certa para Sua Aplicação

A escolha do forno certo depende inteiramente do material que você está processando e do resultado desejado.

- Se seu foco principal é prevenir a oxidação ou contaminação: Um forno tubular de atmosfera com fluxo de gás inerte é a ferramenta ideal.

- Se seu foco principal é induzir mudanças químicas específicas (como redução): A capacidade de usar gases ativos torna este forno essencial.

- Se seu foco principal é o tratamento térmico geral no ar sem sensibilidade atmosférica: Um forno de mufla ou caixa mais simples e econômico é suficiente.

- Se seu foco principal é atingir a mais alta pureza possível e desgaseificar materiais: Um forno a vácuo é a escolha superior, embora mais complexa e cara.

Em última análise, um forno tubular de atmosfera permite controlar precisamente as condições químicas do seu processo térmico, tornando-o um instrumento indispensável para criar e refinar materiais avançados.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Controle Ambiental Absoluto | Design de tubo selado permite controle preciso da atmosfera de gás para prevenir oxidação ou permitir reações específicas. |

| Uniformidade de Temperatura Superior | Aquecimento radialmente uniforme garante propriedades de material consistentes e resultados confiáveis. |

| Alta Eficiência Térmica | Tempos de aquecimento/resfriamento mais rápidos e menor consumo de energia reduzem os custos operacionais. |

| Ampla Aplicabilidade | Adequado para vários materiais e processos como CVD, recozimento e reações de redução. |

Desbloqueie todo o potencial do seu processamento de materiais com as avançadas soluções de fornos de alta temperatura da KINTEK!

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios fornos tubulares de atmosfera confiáveis, parte de nossa linha de produtos que inclui Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais únicos, entregando resultados consistentes e eficiência aprimorada.

Entre em contato conosco hoje para discutir como nossas soluções de fornos personalizadas podem elevar sua pesquisa e processos de produção!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas