Em resumo, a calibração é fundamental para um forno elétrico horizontal porque garante que a temperatura que você define é a temperatura que seu material realmente experimenta. Sem ela, os sensores e controladores de temperatura inevitavelmente sofrerão deriva ao longo do tempo, levando a um processamento impreciso que pode comprometer ou destruir os materiais com os quais você está trabalhando.

O propósito central de um forno horizontal é o controle térmico preciso. A calibração é a prática obrigatória que garante essa precisão, protegendo seu processo da deterioração gradual e muitas vezes invisível da precisão do sensor. Não é apenas manutenção; é uma validação fundamental do processo.

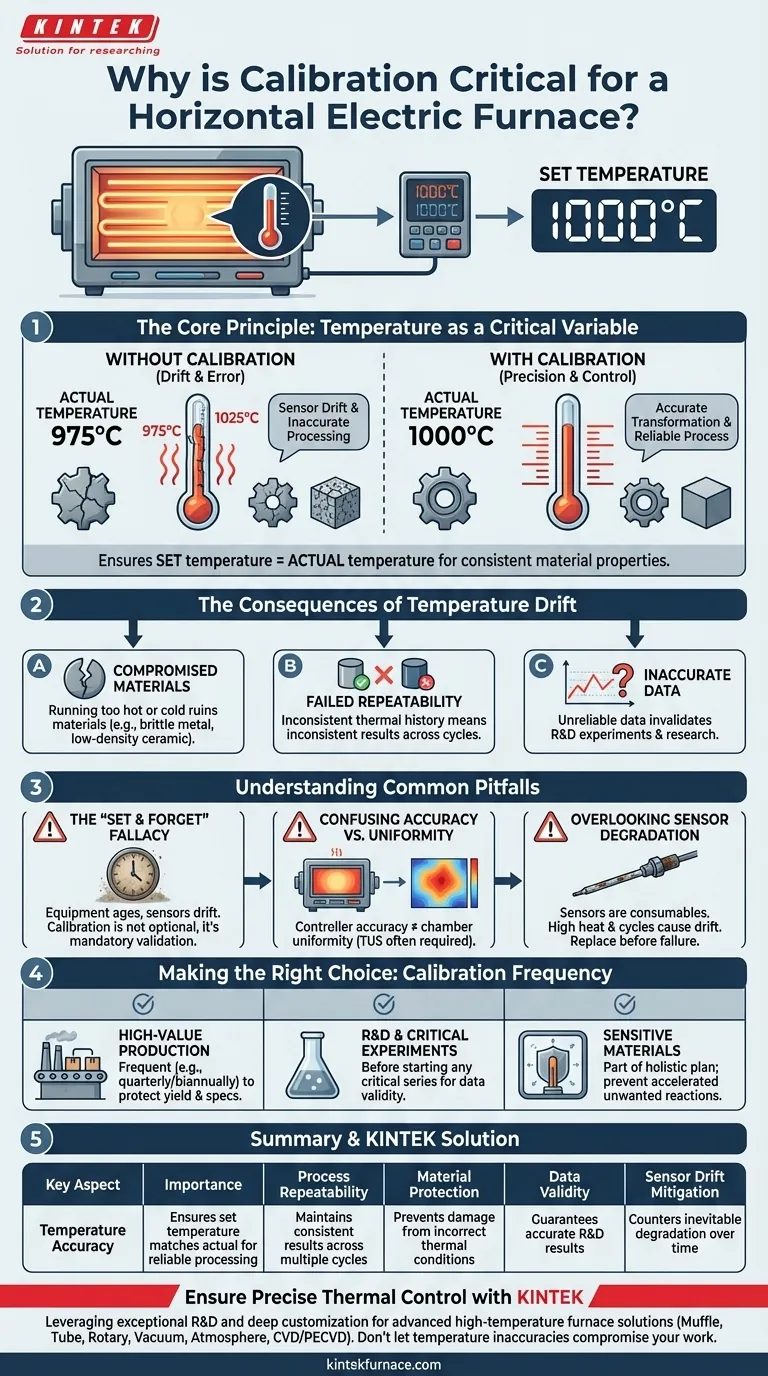

O Princípio Fundamental: A Temperatura como Variável Crítica

Um forno elétrico horizontal é um instrumento de precisão. Seu valor provém da criação de um ambiente térmico altamente controlado, muitas vezes aprimorado com atmosferas gasosas específicas ou vácuo. A temperatura não é apenas uma configuração; é a entrada mais crítica que dita o resultado do seu processo.

Impulsionando a Transformação Material

Quase todos os processos realizados em um forno — seja recozimento, sinterização ou crescimento de cristais — dependem da temperatura para impulsionar mudanças físicas ou químicas específicas. Um desvio de até mesmo alguns graus pode alterar significativamente essas transformações.

A calibração garante que a leitura de temperatura no seu controlador reflita com precisão a temperatura real dentro da câmara do forno. Essa ligação é a base de um processo repetível e confiável.

Mantendo a Integridade do Processo

As vantagens de um forno horizontal, como sua capacidade de lidar com materiais sensíveis ou criar atmosferas controladas, são prejudicadas por uma precisão de temperatura deficiente. Uma temperatura incorreta pode levar a reações químicas incompletas ou mudanças estruturais não intencionais, tornando a atmosfera controlada inútil.

As Consequências da Deriva de Temperatura

Com o tempo, todos os sensores de temperatura, como termopares, se degradam. Essa degradação causa "deriva", onde a leitura do sensor não corresponde mais à temperatura real. Não corrigir essa deriva através da calibração tem consequências diretas e custosas.

Propriedades do Material Comprometidas

Este é o risco mais significativo. Um forno que está funcionando mais quente ou mais frio do que o indicado pode arruinar o material que está sendo processado. Por exemplo, uma peça de metal pode se tornar muito quebradiça se recozida na temperatura errada, ou um componente cerâmico pode não atingir a densidade necessária se sinterizado em temperatura muito baixa.

Repetibilidade do Processo Falha

Se você não pode garantir que o forno esteja na mesma temperatura hoje como estava na semana passada, você não pode alcançar resultados consistentes. A calibração sincroniza o forno com um padrão conhecido, garantindo que uma configuração de 900°C produza o mesmo efeito térmico ao longo de dezenas ou centenas de ciclos.

Dados e Pesquisas Imprecisos

Para pesquisa e desenvolvimento, dados de temperatura imprecisos invalidam os resultados experimentais. Sem calibração, você não está testando a resposta do seu material a uma temperatura específica, mas a uma temperatura desconhecida, tornando os dados não confiáveis.

Compreendendo as Armadilhas Comuns

Confiar no equipamento sem verificação é um erro comum e caro. A objetividade exige reconhecer onde ocorrem os pontos de falha.

A Falácia do "Configurar e Esquecer"

Muitos operadores assumem que, uma vez estabelecido um processo, o equipamento terá um desempenho idêntico para sempre. No entanto, os elementos de aquecimento envelhecem, o isolamento se degrada e, o mais importante, os sensores de temperatura sofrem deriva. A calibração regular é a única maneira de combater essa inevitável deterioração do processo.

Confundindo a Precisão do Controlador com a Uniformidade do Forno

Calibrar o controlador e seu sensor primário é essencial, mas não garante que toda a zona aquecida esteja nessa temperatura. Um processo separado, chamado pesquisa de uniformidade de temperatura (TUS), pode ser necessário para mapear pontos quentes e frios dentro do forno, o que é especialmente crítico para amostras grandes ou longas.

Ignorando a Degradação do Sensor

Termopares são itens consumíveis. Altas temperaturas, atmosferas reativas e ciclos térmicos contribuem para sua degradação. A calibração revela quando um sensor derivou além de um limite aceitável e precisa ser substituído antes que possa causar uma falha catastrófica no processo.

Fazendo a Escolha Certa para Seu Processo

A frequência e o rigor da calibração devem ser diretamente proporcionais à criticidade do seu processo.

- Se seu foco principal é a produção de alto valor: Calibre frequentemente (por exemplo, trimestralmente ou semestralmente) para proteger seu rendimento e garantir que cada lote atenda às especificações.

- Se seu foco principal é pesquisa e desenvolvimento: Calibre antes de iniciar qualquer série de experimentos críticos para garantir que seus dados sejam válidos e reprodutíveis.

- Se seu foco principal é o processamento de materiais sensíveis à oxidação: Certifique-se de que a calibração faça parte de um plano de manutenção holístico, pois desvios de temperatura podem acelerar inesperadamente reações químicas indesejadas, mesmo em uma atmosfera controlada.

Em última análise, a calibração transforma seu forno de um simples aquecedor em um instrumento científico confiável e preciso.

Tabela Resumo:

| Aspecto Chave | Importância |

|---|---|

| Precisão da Temperatura | Garante que a temperatura definida corresponde à temperatura real da câmara para um processamento confiável |

| Repetibilidade do Processo | Mantém resultados consistentes em múltiplos ciclos sincronizando com os padrões |

| Proteção do Material | Previne danos ou falha de materiais devido a condições térmicas incorretas |

| Validade dos Dados | Garante resultados experimentais precisos em pesquisa e desenvolvimento |

| Mitigação da Deriva do Sensor | Contraria a degradação inevitável de termopares e controladores ao longo do tempo |

Garanta que seu forno ofereça controle térmico preciso para o sucesso do seu laboratório! Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda nos permite atender precisamente aos seus requisitos experimentais únicos, melhorando a confiabilidade e eficiência do processo. Não deixe que imprecisões de temperatura comprometam seu trabalho — entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas