Em resumo, os fornos de tubo vertical de leito fluidizado são usados em qualquer aplicação onde o aquecimento altamente uniforme e eficiente de materiais em pó ou granulares seja essencial. Eles são pilares na ciência avançada de materiais, processamento químico e produção de energia, lidando com processos desde a criação de novas ligas e catalisadores até a incineração de resíduos e geração de energia.

O valor central desta tecnologia reside em seu método único de transferência de calor. Ao suspender partículas sólidas em um gás quente fluindo para cima, o forno cria um "leito fluidizado" que se comporta como um líquido fervente, garantindo que cada partícula seja aquecida de forma uniforme e rápida. Isso supera as limitações dos fornos convencionais onde o calor tem dificuldade em penetrar uma pilha estática de material.

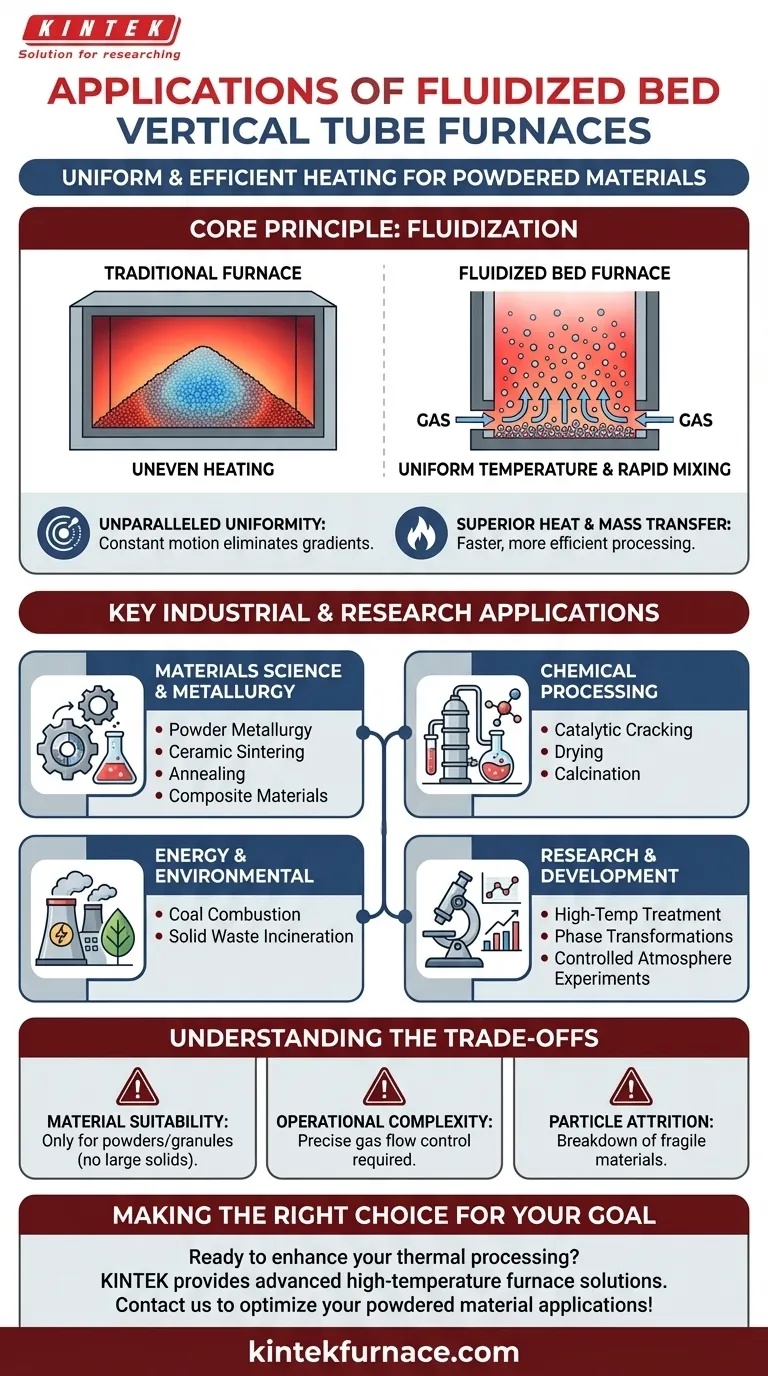

O Princípio Central: Por que um "Leito Fluidizado"?

O "leito fluidizado" é o principal diferencial. Compreender esse mecanismo revela por que esses fornos são escolhidos para tarefas específicas e exigentes.

O que é Fluidização?

Fluidização é o processo de fazer com que um leito de partículas sólidas (como areia ou um pó químico) se comporte como um fluido. Isso é alcançado passando um gás para cima através das partículas a uma velocidade suficientemente alta para suspendê-las, fazendo com que elas se agitem e se misturem vigorosamente.

Imagine soprar ar pela parte inferior de um recipiente de areia. A uma certa vazão, a areia começará a borbulhar e fluir como água. Este é um leito fluidizado.

O Benefício: Uniformidade de Temperatura Inigualável

Em um forno tradicional, uma pilha de pó aquece de forma irregular – o exterior fica quente enquanto o interior permanece frio. Em um leito fluidizado, a mistura constante e rápida elimina completamente os gradientes de temperatura.

Cada partícula individual é cercada pelo gás de aquecimento e está em constante movimento, garantindo que a amostra inteira atinja e mantenha uma temperatura precisa e uniforme.

A Vantagem: Transferência Superior de Calor e Massa

Este movimento constante e a imensa área de superfície das partículas suspensas levam a taxas extremamente altas de transferência de calor. Processos que levariam horas em um forno convencional podem ser concluídos muito mais rapidamente e eficientemente.

Este mesmo princípio também se aplica à transferência de massa, tornando esses fornos ideais para reações químicas onde um gás deve reagir com a superfície de uma partícula sólida.

Principais Aplicações Industriais e de Pesquisa

As propriedades únicas da fluidização tornam esses fornos indispensáveis em vários campos de alta tecnologia.

Em Ciência dos Materiais e Metalurgia

Esses fornos são cruciais para o processamento de metais e cerâmicas em pó. O controle preciso da temperatura evita o superaquecimento e garante propriedades consistentes do material.

Os processos chave incluem metalurgia do pó, sinterização de cerâmica, recozimento de pós metálicos e criação de materiais compósitos avançados.

Em Processamento Químico

A indústria química depende de leitos fluidizados para reações envolvendo catalisadores ou reagentes sólidos. A excelente mistura e transferência de calor maximizam as taxas de reação e o rendimento do produto.

Aplicações comuns são a craqueamento catalítico na refinação de petróleo, secagem de matérias-primas granulares e calcinação (decomposição em alta temperatura) de minerais.

Em Gestão de Energia e Meio Ambiente

A alta eficiência de combustão do forno e a capacidade de lidar com vários tipos de combustível o tornam valioso para energia e tratamento de resíduos.

É usado para combustão de carvão limpa e eficiente em usinas de energia e para a incineração de resíduos sólidos, onde a alta temperatura uniforme garante a destruição completa de materiais nocivos.

No Laboratório para Pesquisa e Desenvolvimento

Em um ambiente de pesquisa, esses fornos são usados para desenvolver e testar novos materiais ou simular processos industriais em larga escala.

Pesquisadores os utilizam para tratamento térmico de alta temperatura (como têmpera), estudo de transformações de fase e condução de experimentos sob atmosferas controladas (por exemplo, em argônio inerte ou hidrogênio reativo).

Compreendendo as Desvantagens

Embora potentes, esses fornos não são uma solução universal. Sua natureza especializada vem com limitações específicas.

Adequação do Material

A restrição mais significativa é que esses fornos só funcionam com pós ou pequenos grânulos que podem ser fluidizados. Eles não são adequados para aquecer objetos grandes e sólidos ou materiais a granel.

Complexidade Operacional

Atingir e manter um leito fluidizado estável requer controle preciso sobre as vazões de gás. Um fluxo incorreto pode levar a uma fluidização deficiente (canalização) ou à expulsão do material do forno (elutriação).

Atrito de Partículas

As colisões constantes e energéticas entre as partículas podem fazer com que elas se quebrem ou se desgastem com o tempo. Esse "atrito" pode ser uma preocupação ao trabalhar com materiais frágeis ou caros.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da ferramenta de processamento térmico correta depende inteiramente do seu material e do seu objetivo.

- Se o seu foco principal é a eficiência do processo e a uniformidade para pós: Este forno é a escolha superior por sua rápida transferência de calor e eliminação de pontos quentes.

- Se o seu foco principal é pesquisa e síntese de novos materiais: Seu controle preciso sobre a temperatura e a atmosfera o torna uma ferramenta de laboratório inestimável para experimentos repetíveis.

- Se você está trabalhando com amostras grandes, sólidas ou não granulares: Um forno mufla convencional ou um forno de tubo padrão seria uma escolha mais prática e apropriada.

Ao entender seu princípio central de fluidização, você pode aproveitar as capacidades únicas deste forno para um processamento térmico altamente controlado e eficiente.

Tabela Resumo:

| Área de Aplicação | Usos Principais |

|---|---|

| Ciência dos Materiais | Metalurgia do pó, sinterização de cerâmica, recozimento, criação de materiais compósitos |

| Processamento Químico | Craqueamento catalítico, secagem, calcinação de minerais |

| Energia e Meio Ambiente | Combustão de carvão, incineração de resíduos sólidos |

| Pesquisa e Desenvolvimento | Tratamento térmico de alta temperatura, estudos de transformação de fase, experimentos em atmosfera controlada |

Pronto para aprimorar seu processamento térmico com precisão e eficiência? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos fornos de tubo vertical de leito fluidizado podem otimizar suas aplicações de materiais em pó e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais