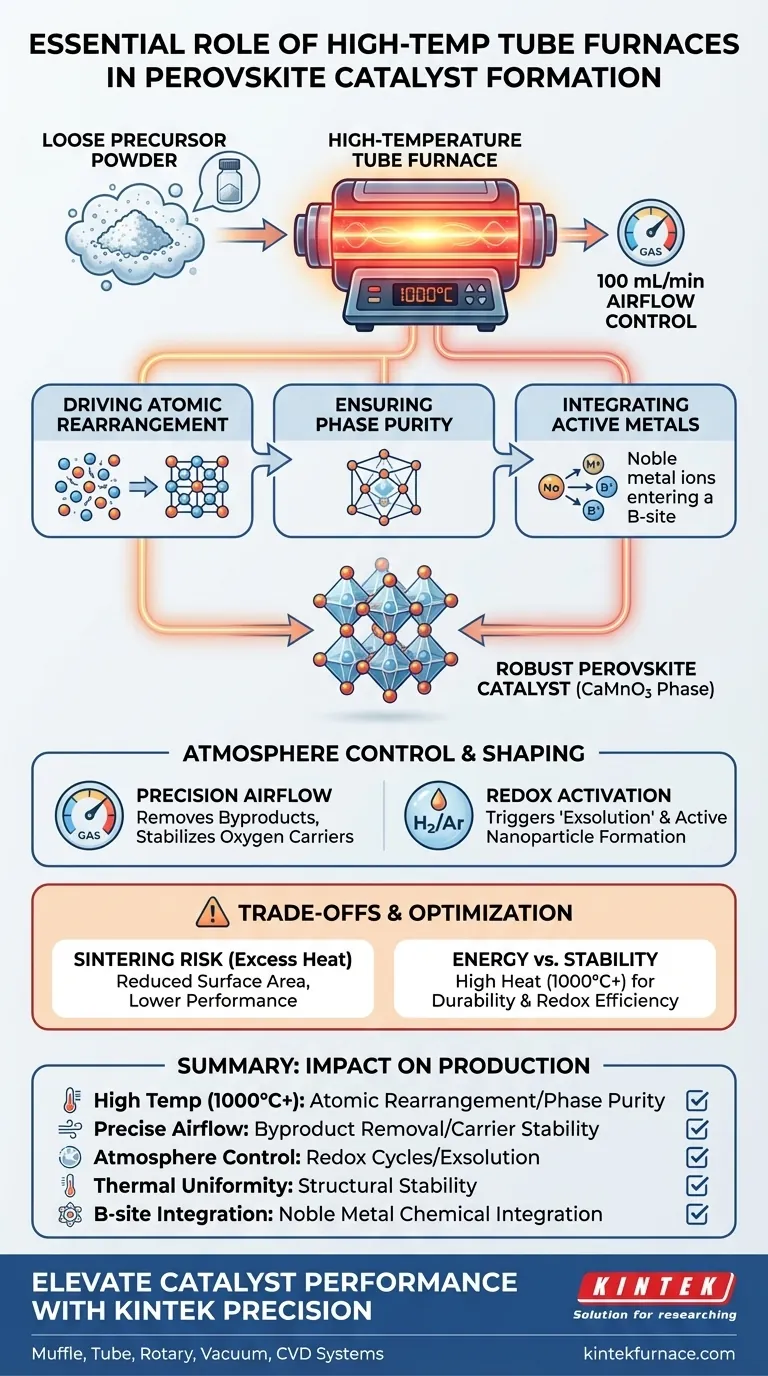

Os fornos tubulares de alta temperatura são o mecanismo crítico necessário para transformar pós precursores soltos em catalisadores de perovskita robustos e de alto desempenho. Eles fornecem um ambiente sustentado de 1000°C combinado com controle preciso do fluxo de ar (por exemplo, 100 mL/min) para impulsionar o rearranjo atômico necessário para a formação da fase perovskita CaMnO3. Este processo finaliza a estrutura cristalina, garantindo a alta cristalinidade necessária para estabilidade estrutural e liberação eficiente de oxigênio da rede.

Ponto Principal Enquanto estufas de baixa temperatura removem solventes e fornos mufla criam porosidade, o forno tubular de alta temperatura é a "ferramenta de acabamento" que cimenta a qualidade do catalisador. Ele fornece a energia térmica intensa necessária para fixar os átomos em suas posições finais na rede, determinando diretamente a durabilidade e a eficiência redox do catalisador.

A Mecânica da Formação de Cristais

Impulsionando o Rearranjo Atômico

A função principal do forno tubular é fornecer a energia de ativação necessária para a organização da rede. Em temperaturas ultra-altas (geralmente em torno de 1000°C), o forno promove o rearranjo dos átomos da rede. Esse movimento é essencial para converter precursores desordenados em uma estrutura de perovskita cristalina altamente ordenada.

Garantindo a Pureza de Fase

A obtenção da fase perovskita específica CaMnO3 requer mais do que apenas calor; requer calor aplicado uniformemente ao longo do tempo. O forno tubular mantém um ambiente térmico constante que facilita a difusão atômica. Essa difusão permite que o material atinja a geometria cristalográfica correta (como uma estrutura romboédrica estável) e elimina resíduos orgânicos que possam interferir na pureza de fase.

Integrando Metais Ativos

Para catalisadores complexos, o estágio final de aquecimento é onde ocorre a integração química. A energia térmica permite que íons de metais nobres (como Pd, Rh ou Ru) se integrem com sucesso aos sítios B da rede cristalina. Essa integração precisa é o que "molda" o potencial químico do catalisador, permitindo reações específicas como a evolução de hidrogênio ou oxidação.

O Papel do Controle de Atmosfera

Fluxo de Ar de Precisão

Ao contrário dos fornos mufla padrão, os fornos tubulares permitem a regulação rigorosa do fluxo de gás. Ao manter uma taxa de fluxo específica (por exemplo, 100 mL por minuto), o forno garante a remoção consistente de subprodutos da reação. Esse fluxo controlado é vital para estabilizar as capacidades de transporte de oxigênio do material.

Habilitando Ativação Redox

Os fornos tubulares podem suportar atmosferas especializadas, como ambientes redutores (H2/Ar), que são cruciais para certos mecanismos de conformação. Por exemplo, ciclos redox de alta temperatura nesses fornos podem desencadear a "exsolução", onde cátions metálicos migram de dentro da rede para a superfície para formar nanopartículas ativas de tamanho nanométrico.

Compreendendo os Compromissos

O Risco de Sinterização

Embora o calor elevado promova a cristalização, o calor excessivo ou a duração descontrolada podem levar à aglomeração. Se os grãos se fundirem demais (sinterizarem), a área de superfície ativa diminui, potencialmente reduzindo o desempenho catalítico. A regulação precisa da temperatura é a única defesa contra isso.

Energia vs. Estabilidade

Operar a 1000°C ou mais (alguns fornos atingem 1900°C) consome muita energia. No entanto, tentar cristalizar perovskitas em temperaturas mais baixas geralmente resulta em uma estrutura "solta" com baixa capacidade de liberação de oxigênio da rede, tornando o catalisador instável durante a operação real.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de seus catalisadores de perovskita, alinhe os parâmetros do seu forno com seus requisitos estruturais específicos:

- Se o seu foco principal for Estabilidade Estrutural: Priorize temperaturas em torno de 1000°C para maximizar a cristalinidade, o que garante que a rede possa suportar ciclos repetidos de expansão e contração durante os ciclos redox.

- Se o seu foco principal for Eficácia de Dopagem: Concentre-se na duração do tratamento térmico para permitir tempo suficiente para a difusão atômica e a integração de metais nobres no sítio B da rede.

- Se o seu foco principal for Ativação de Superfície: Utilize o controle de atmosfera do forno tubular para executar ciclos redox (por exemplo, a 1073 K) para desencadear a exsolução e precipitar nanopartículas metálicas ativas na superfície do suporte.

O forno tubular de alta temperatura não é apenas um dispositivo de aquecimento; é um instrumento de precisão que dita a geometria final e a longevidade da rede cristalina do seu catalisador.

Tabela Resumo:

| Característica | Impacto na Produção de Catalisadores de Perovskita |

|---|---|

| Alta Temperatura (1000°C+) | Fornece energia de ativação para rearranjo atômico e pureza de fase. |

| Fluxo de Ar Preciso | Garante a remoção consistente de subprodutos e estabiliza transportadores de oxigênio. |

| Controle de Atmosfera | Suporta ciclos redox e exsolução de nanopartículas metálicas ativas. |

| Uniformidade Térmica | Previne estruturas desordenadas e garante estabilidade estrutural a longo prazo. |

| Integração no Sítio B | Facilita a integração química de metais nobres na rede cristalina. |

Eleve o Desempenho do Seu Catalisador com a Precisão KINTEK

Maximize a estabilidade estrutural e a eficiência redox de seus materiais de perovskita com as soluções térmicas de alto desempenho da KINTEK. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD — todos totalmente personalizáveis para atender às suas necessidades específicas de pesquisa ou produção.

Se você precisa de estabilidade de 1000°C para liberação de oxigênio da rede ou controle preciso de atmosfera para exsolução de metais, a KINTEK fornece a confiabilidade que seu laboratório exige. Entre em contato hoje mesmo para encontrar sua solução perfeita de forno de alta temperatura!

Guia Visual

Referências

- Shaowei Yao, Tengwei Chen. Tandem catalysis of zeolite and perovskite for light olefins production in dehydrogenation cracking of naphtha. DOI: 10.1039/d5ra02427g

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que um reator de leito fixo de tubo de quartzo é ideal para a combustão de VOC/Hidrogênio? Desbloqueie Precisão e Estabilidade de Alta Temperatura

- Por que o fluxo contínuo de argônio de alta pureza é essencial durante o recozimento do óxido de grafite em um forno tubular?

- Como é que um forno tubular consegue uma distribuição térmica uniforme?Princípios chave do projeto explicados

- Quais materiais são usados no forno tubular? Componentes-chave para o sucesso em laboratórios de alta temperatura

- A que orientação se refere o termo 'horizontal' nos fornos tubulares horizontais? Otimize Seu Processamento Térmico com Insights de Especialistas

- Quais são as aplicações de um forno de tubo de atmosfera? Desbloqueie o Processamento Preciso de Materiais

- Por que a resistência a altas pressões é um requisito crítico para reatores tubulares SCWG? Garantindo o Sucesso na Energia de Microplásticos

- Por que os fornos tubulares multizona são particularmente úteis para a pesquisa de nanomateriais? Desbloqueie o Controle Térmico Preciso para Síntese Avançada