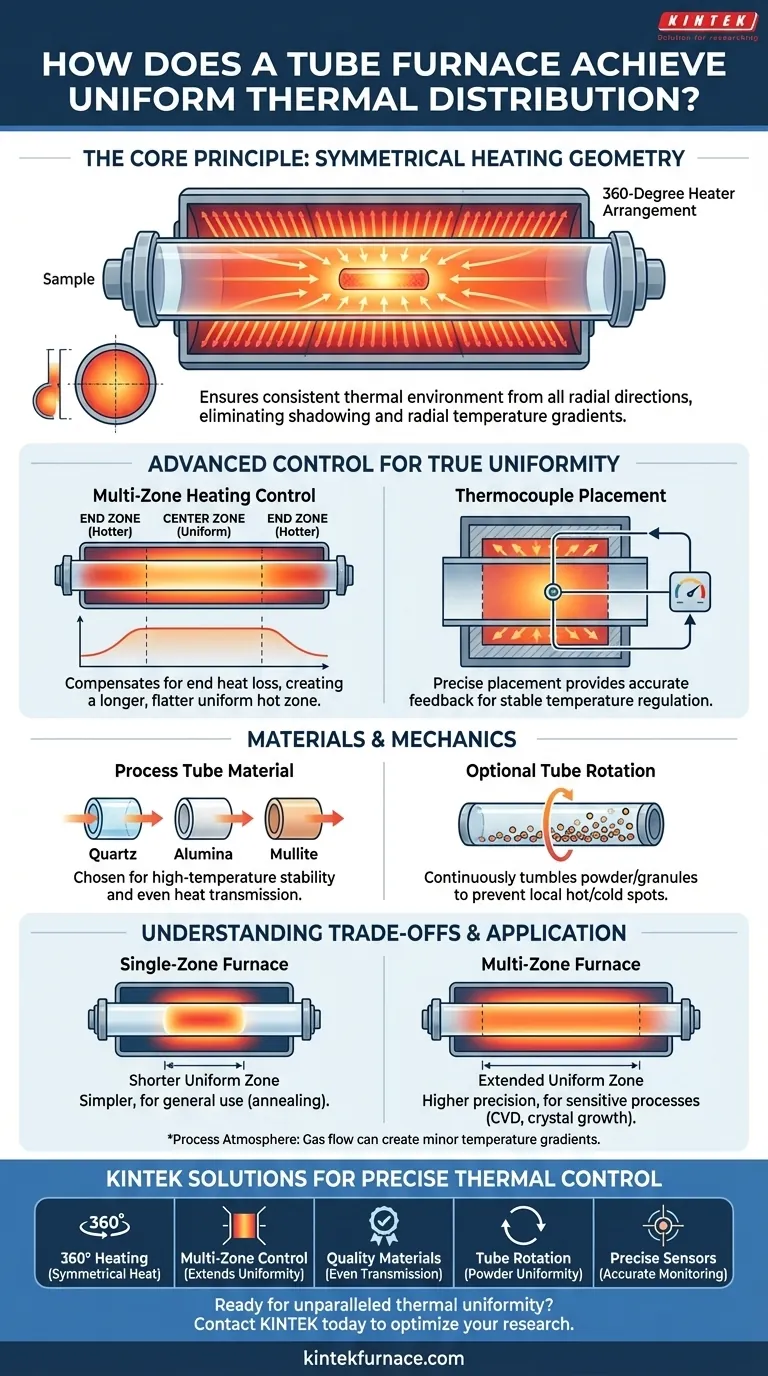

Os fornos tubulares alcançam uma distribuição térmica uniforme através de uma combinação de elementos de aquecimento cilíndricos, controlo preciso da temperatura e design optimizado da câmara.Ao envolver a amostra com um aquecimento de 360°, estes fornos eliminam os pontos frios e asseguram temperaturas consistentes em toda a secção transversal.Esta uniformidade é fundamental para processos como o recozimento, CVD e sinterização, em que a distribuição uniforme do calor tem um impacto direto nas propriedades do material e nos resultados do processo.

Pontos-chave explicados:

-

Design do elemento de aquecimento cilíndrico

- A configuração envolvente de 360° dos elementos de aquecimento assegura que o calor é aplicado uniformemente de todos os lados, eliminando gradientes de temperatura direcionais.

- No forno de bancada os modelos compactos mantêm este princípio, adaptando-se a espaços de trabalho mais pequenos.

- Exemplo:As bobinas de aquecimento resistivo ou os tubos de aquecimento radiante são espaçados uniformemente para evitar zonas quentes/frias localizadas.

-

Movimento dinâmico do material (rotação/inclinação)

- Os fornos tubulares rotativos rodam as amostras durante o aquecimento, expondo continuamente todas as superfícies à mesma energia térmica.

- Alguns modelos inclinam o tubo para melhorar a convecção, assegurando a uniformidade de cima para baixo.

- Porque é que é importante:Evita a sedimentação ou reacções irregulares em processos de fase de pó/gás.

-

Sistemas de controlo de temperatura de precisão

- O aquecimento multi-zona permite o controlo independente de diferentes secções do tubo, compensando a perda de calor nos pontos finais.

- Os circuitos de feedback com termopares ajustam a potência dos elementos de aquecimento em tempo real.

- Impacto:Mantém a uniformidade de ±1°C mesmo em altas temperaturas (por exemplo, 1000°C+).

-

Fluxo de gás optimizado (para aplicações CVD/PECVD)

- Os sistemas de distribuição uniforme de gás (por exemplo, injectores de chuveiro) funcionam em sinergia com a uniformidade térmica.

- O fluxo laminar evita as flutuações de temperatura induzidas pela turbulência.

- Nota: Crítico para a deposição de películas com espessura e composição consistentes.

-

Isolamento térmico e geometria da câmara

- O isolamento refratário (por exemplo, fibra cerâmica) minimiza a perda de calor radial, mantendo gradientes estáveis.

- Os materiais dos tubos (quartzo, alumina) são selecionados de acordo com a condutividade térmica que corresponde às necessidades do processo.

- Pormenor de conceção:As tampas das extremidades são frequentemente aquecidas para evitar efeitos de arrefecimento dos bordos.

-

Calibração específica do processo

- Os fornos são programados com perfis de rampa/imersão adaptados à massa térmica do material e à cinética da reação.

- Exemplo:A rampa lenta evita o excesso no recozimento de vidro, enquanto os ciclos rápidos são adequados para a sinterização de metais.

Já pensou na diferença de escala destes princípios em sistemas compactos de bancada em relação a grandes fornos industriais?A física subjacente mantém-se consistente, mas as câmaras mais pequenas podem alcançar uma estabilização mais rápida devido à redução da massa térmica.Esta uniformidade não é apenas técnica - permite avanços em semicondutores, materiais para baterias e nanomateriais que dependem da consistência ao nível atómico.

Tabela de resumo:

| Caraterística | Função | Impacto |

|---|---|---|

| Design de aquecimento cilíndrico | Elementos de aquecimento envolventes de 360 | Elimina os gradientes de temperatura direcionais |

| Movimento dinâmico do material | Rotação/inclinação de amostras | Garante que todas as superfícies recebem a mesma exposição térmica |

| Controlo de temperatura multi-zona | Controlo independente das secções do tubo com ajustes em tempo real | Mantém a uniformidade de ±1°C mesmo em altas temperaturas |

| Fluxo de gás optimizado | Sistemas de fluxo laminar (por exemplo, injectores de chuveiro) | Evita as flutuações de temperatura induzidas pela turbulência em CVD/PECVD |

| Isolamento térmico | Materiais refractários (por exemplo, fibra cerâmica) | Minimiza a perda de calor radial para gradientes estáveis |

Actualize o processamento térmico do seu laboratório com os fornos tubulares de engenharia de precisão da KINTEK!

Aproveitando a excecional I&D e o fabrico interno, a KINTEK fornece soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades experimentais únicas.A nossa linha de produtos inclui Abafador , Tubo e fornos rotativos bem como Fornos de vácuo e de atmosfera e Sistemas CVD/PECVD todos concebidos para uma uniformidade térmica inigualável.

Contacte-nos hoje para discutir configurações personalizadas para as suas aplicações específicas - quer se trate de investigação de semicondutores, síntese de materiais para baterias ou desenvolvimento de nanomateriais.

Produtos que poderá estar à procura:

Janelas de observação de alto vácuo para monitorização de processos

Válvulas de vácuo de precisão para ambientes controlados

Fornos de vácuo para tratamento térmico com isolamento cerâmico

Sistemas MPCVD para deposição de película de diamante

Passagens de ultra-vácuo para fornecimento de energia de alta precisão

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório