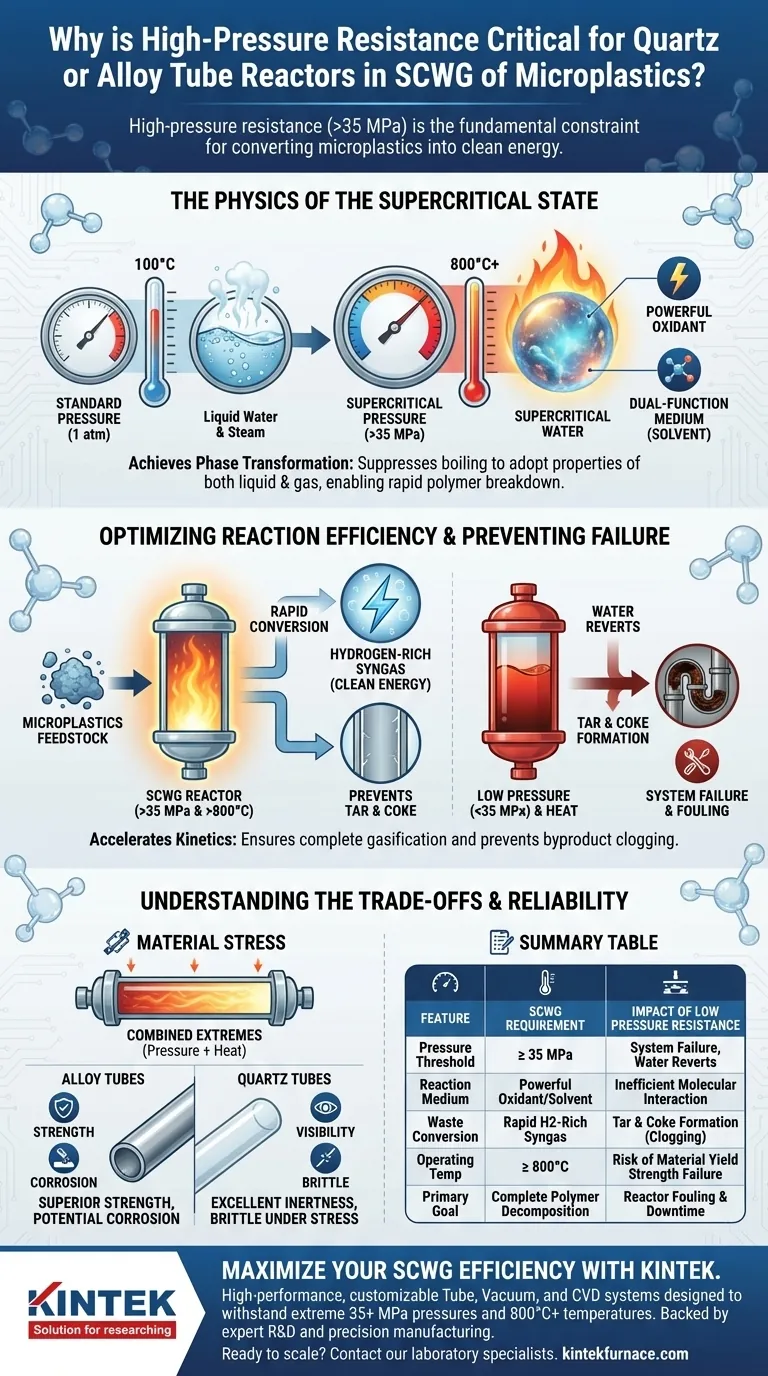

A resistência a altas pressões é a restrição fundamental que dita o sucesso ou o fracasso da conversão de microplásticos em energia limpa. Para reatores tubulares de quartzo ou liga usados na Gasificação de Água Supercrítica (SCWG), o material deve suportar pressões internas frequentemente superiores a 35 MPa para manter a água em estado supercrítico. Sem essa resiliência estrutural, o sistema não consegue sustentar o meio de reação exclusivo necessário para decompor rapidamente polímeros em gás de síntese rico em hidrogênio.

Ponto Principal A eficiência da SCWG depende inteiramente da manutenção da água em fase supercrítica, o que requer a manutenção de pressão extrema juntamente com alto calor. Se o reator não conseguir sustentar pressões acima de 35 MPa, a água reverterá para um estado normal de líquido ou vapor, interrompendo o processo de oxidação e permitindo que o sistema seja obstruído por alcatrão e coque.

A Física do Estado Supercrítico

Alcançando a Transformação de Fase

A principal razão para a resistência a altas pressões é o requisito físico para transformar a água. À pressão atmosférica padrão, a água ferve a 100°C. No entanto, na SCWG, o reator deve suprimir a ebulição para atingir o ponto supercrítico.

Isso geralmente requer pressões superiores a 35 MPa. Somente a essa pressão intensa a água para de se comportar como um líquido ou gás típico e adota propriedades de ambos.

Água como Meio de Dupla Função

Uma vez que o reator mantém essa pressão, a água atua como um poderoso oxidante e como um meio de reação. Essa dupla função é crítica para a decomposição das cadeias de carbono complexas encontradas nos microplásticos.

Se a pressão do reator cair, a água perde suas propriedades solventes. Isso a torna ineficaz na interação com a matéria-prima plástica em nível molecular.

Otimizando a Eficiência da Reação

Acelerando a Conversão Química

Ambientes de alta pressão facilitam a conversão rápida de microplásticos. Os dados de referência indicam que, quando a pressão mantém a água em estado supercrítico, a cinética da reação acelera significativamente.

Essa velocidade é crucial para converter resíduos sólidos em gás de síntese rico em hidrogênio. Um reator capaz de sustentar alta pressão garante que o tempo de residência seja suficiente para a gaseificação completa.

Prevenindo Falhas no Sistema

Além da produção de gás, a alta pressão é essencial para a longevidade do sistema. Em ambientes de menor pressão, a decomposição de plásticos geralmente resulta na formação de alcatrão e coque.

Esses subprodutos são pegajosos e sólidos, levando ao entupimento e bloqueio do reator. Ao manter alta pressão (>35 MPa), a água supercrítica gaseifica efetivamente esses intermediários, impedindo que eles se depositem nas paredes do reator.

Compreendendo as Compensações

O Estresse de Extremos Combinados

Embora a pressão seja o foco, ela não pode ser vista isoladamente. Esses reatores devem suportar simultaneamente temperaturas superiores a 800°C.

Essa combinação cria imenso estresse térmico e mecânico. Um material pode suportar 35 MPa à temperatura ambiente, mas sua resistência ao escoamento geralmente cai significativamente a 800°C.

Limites de Seleção de Materiais

O projeto para essas condições envolve uma compensação rigorosa entre durabilidade e inércia química.

Tubos de liga geralmente oferecem resistência superior, mas podem ser suscetíveis à corrosão no ambiente oxidativo agressivo da água supercrítica. Tubos de quartzo oferecem excelente resistência química e visibilidade, mas são frágeis, tornando o risco de falha catastrófica sob pressão maior se manuseados incorretamente.

Garantindo a Confiabilidade do Reator

Para garantir que seu projeto SCWG opere com segurança e eficiência, avalie o projeto do seu reator em relação aos seus objetivos específicos.

- Se o seu foco principal é a eficiência máxima de conversão: Certifique-se de que seu reator esteja classificado bem acima do limite de 35 MPa para garantir que a água permaneça um oxidante potente durante todo o processo.

- Se o seu foco principal é a continuidade operacional: Priorize materiais que possam suportar a formação de carbono ou coque em caso de flutuações de pressão, evitando entupimentos permanentes.

Um reator com resistência adequada a altas pressões não é apenas um vaso; é o facilitador ativo da física química necessária para transformar resíduos plásticos em combustível.

Tabela Resumo:

| Recurso | Requisito de Gasificação de Água Supercrítica (SCWG) | Impacto da Baixa Resistência à Pressão |

|---|---|---|

| Limiar de Pressão | ≥ 35 MPa | Falha do sistema; água reverte para líquido/vapor |

| Meio de Reação | Água atua como um poderoso oxidante/solvente | Interação molecular ineficiente; cinética lenta |

| Conversão de Resíduos | Conversão rápida em gás de síntese rico em H2 | Formação de alcatrão e coque (entupimento) |

| Temp. de Operação | ≥ 800°C | Risco de falha da resistência ao escoamento do material |

| Objetivo Principal | Decomposição completa do polímero | Incustação do reator e tempo de inatividade do sistema |

Maximize Sua Eficiência SCWG com a KINTEK

Não deixe que falhas no reator atrasem suas inovações em energia verde. A KINTEK fornece sistemas de Tubo, Vácuo e CVD de alto desempenho e personalizáveis, projetados para suportar as pressões extremas de 35+ MPa e temperaturas de 800°C+ necessárias para a gasificação de água supercrítica.

Apoiados por P&D especializado e fabricação de precisão, nossos reatores garantem a transformação de fase consistente e evitam a formação custosa de alcatrão, seja você usando ligas de alta resistência ou quartzo quimicamente inerte.

Pronto para escalar sua conversão de microplásticos? Entre em contato com nossos especialistas de laboratório hoje mesmo para projetar um sistema adaptado às suas necessidades exclusivas de pesquisa.

Guia Visual

Referências

- Dorota Wieczorek, Katarzyna Ławińska. Microplastic Recovery and Conversion Pathways: The Most Recent Advancements in Technologies for the Generation of Renewable Energy. DOI: 10.3390/en18184949

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é a função primária do processamento térmico controlado para filmes finos de YIG? Desbloquear a Ordem Magnética em Spintrônica

- Por que o forno tubular de 70mm é considerado versátil? Ideal para trabalhos laboratoriais de alta temperatura e atmosfera controlada

- Como um forno tubular contribui para a síntese de eletrocatalisadores a partir de hidrocarvão? Precision Thermal Engineering

- Como um forno tubular a vácuo contribui para a sinterização de produtos? Obtenha Materiais Puros e de Alta Densidade

- Que factores determinam a seleção de um forno tubular dividido em três zonas?Considerações chave para o processamento térmico de precisão

- Como um forno tubular contribui para a pesquisa em ciência e engenharia de materiais? Desbloqueie a Precisão na Síntese de Materiais

- Qual o papel de um forno tubular de alta temperatura na pirólise de resíduos de cigarros? Otimizar a Conversão de Materiais de Carbono

- Como um forno tubular facilita a síntese de materiais de óxido em camadas para baterias de íon-sódio? Crescimento de Precisão