Em essência, um forno tubular a vácuo contribui para a sinterização do produto ao criar um ambiente quimicamente puro e isento de oxigênio. Isso permite a aplicação precisa de calor para unir as partículas do material sem o risco de oxidação ou outras reações indesejadas que ocorreriam ao ar livre, comprometendo a integridade do produto final.

O verdadeiro valor de um forno a vácuo na sinterização não é apenas o calor que ele aplica, mas o ambiente imaculado que ele cria. Ao eliminar as variáveis atmosféricas, ele permite que os materiais atinjam um nível de pureza, densidade e integridade estrutural que simplesmente não é possível com métodos de aquecimento convencionais.

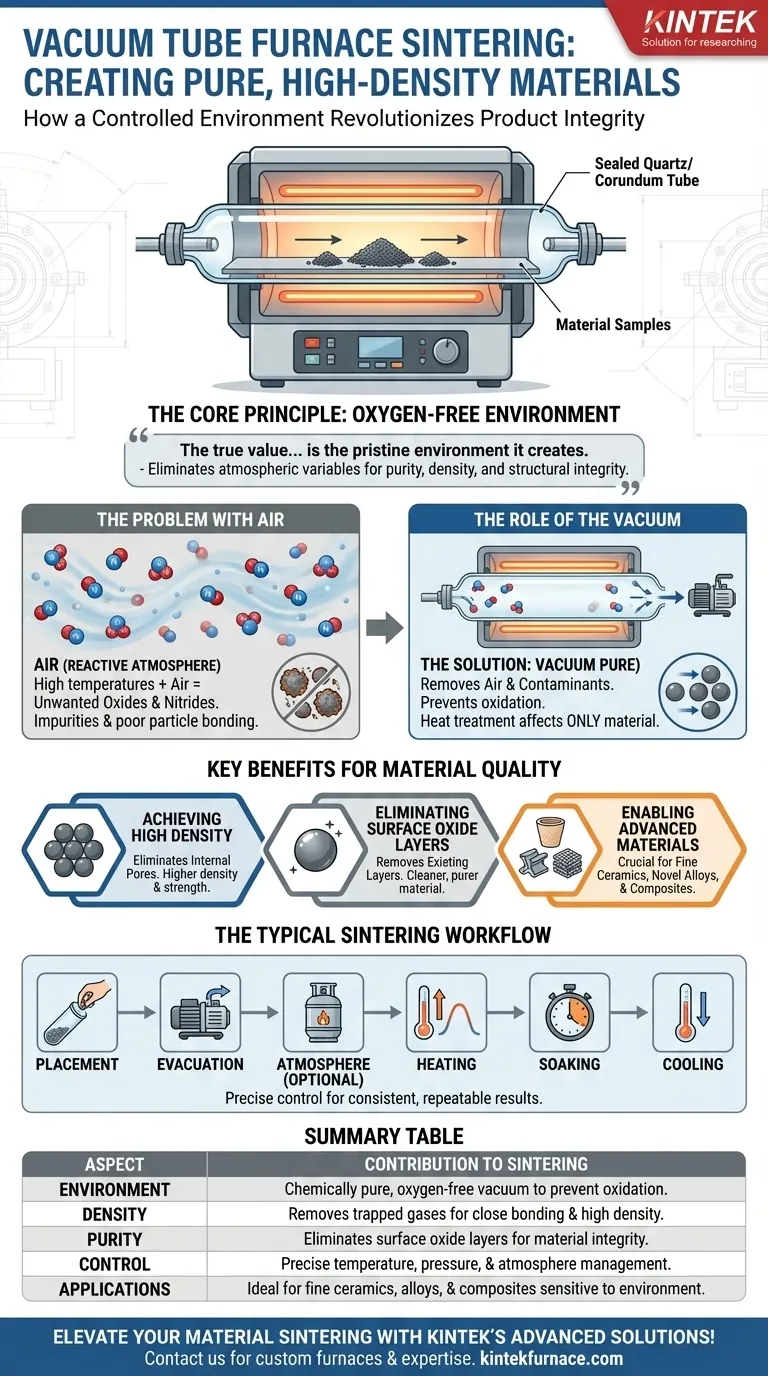

O Princípio Central: Sinterização em um Ambiente Controlado

Sinterização é um processo térmico para compactar e formar uma massa sólida de material pelo calor, mas sem derretê-lo até o ponto de liquefação. Um forno tubular a vácuo aperfeiçoa esse processo ao controlar o ambiente químico em que ele ocorre.

O Problema com o Ar

A maioria dos processos de sinterização falha ao ar livre devido a um fato simples: o ar, particularmente seu conteúdo de oxigênio e nitrogênio, é altamente reativo em altas temperaturas. Isso causa a formação de óxidos e nitretos indesejados na superfície do material, impedindo que as partículas se unam eficazmente e introduzindo impurezas.

O Papel do Vácuo

Um forno tubular a vácuo resolve isso removendo primeiro o ar. O processo envolve colocar o material dentro de um tubo selado, geralmente feito de quartzo ou corindo, que é então evacuado por uma bomba de vácuo.

Ao remover a atmosfera, o forno elimina o risco de contaminação e oxidação. Isso cria uma "tela limpa", garantindo que o tratamento térmico afete apenas o material em si.

A Importância de um Sistema Selado

Todo o processo depende de um sistema hermético. Isso é alcançado usando um tubo de alta pureza selado nas extremidades com flanges de aço inoxidável. Este recipiente selado garante que, uma vez estabelecido o vácuo, nenhum contaminante externo possa entrar na câmara durante as sensíveis fases de aquecimento e resfriamento.

Benefícios Chave para a Qualidade do Material

Usar um ambiente a vácuo não é apenas sobre prevenção; permite a criação de materiais superiores com propriedades específicas e desejáveis.

Atingindo Alta Densidade

No vácuo, quaisquer gases presos entre as partículas do material são removidos. Isso permite que as partículas se aproximem e se unam de forma mais eficiente durante o aquecimento, eliminando poros internos e resultando em um produto final com densidade e resistência significativamente maiores.

Eliminação de Camadas de Óxido Superficial

Muitos materiais, especialmente metais, possuem naturalmente uma fina camada de óxido em sua superfície. O ambiente a vácuo, combinado com calor elevado, pode ajudar a remover essas camadas existentes enquanto impede a formação de novas. Isso leva a um material mais limpo e puro, com melhores características de desempenho.

Viabilizando Materiais Avançados

Esta tecnologia é crucial para a produção de materiais avançados que são altamente sensíveis ao seu ambiente. Isso inclui cerâmicas finas (como nitreto de alumínio e nitreto de silício), novas ligas metálicas e compósitos especializados que seriam impossíveis de sintetizar na presença de oxigênio.

Compreendendo o Processo e Seu Controle

A eficácia da sinterização a vácuo advém do seu alto grau de controle de processo. Não é uma operação simples de "aquecer e resfriar".

Controle Preciso de Temperatura e Pressão

Esses fornos oferecem controle excepcionalmente preciso sobre a taxa de aquecimento, temperatura de manutenção e taxa de resfriamento. Isso garante que o processo de sinterização seja consistente e repetível, o que é fundamental tanto para experimentos de pesquisa quanto para produção industrial de alta qualidade. Alguns fornos também aplicam alta pressão para auxiliar ainda mais na densificação.

A Opção por Atmosferas Controladas

Criar um vácuo é frequentemente apenas a primeira etapa. Após a evacuação, um gás específico, como hidrogênio ou argônio, pode ser introduzido na câmara. Isso permite um processo de sinterização reativa, onde a atmosfera controlada participa ativamente da transformação química do material de forma previsível.

O Fluxo de Trabalho Típico de Sinterização

- Colocação: O material da amostra é colocado dentro do tubo selado.

- Evacuação: Uma bomba de vácuo remove o ar do tubo.

- Atmosfera: Opcionalmente, um gás de processo específico é introduzido até uma pressão definida.

- Aquecimento: Os elementos de aquecimento são ativados, seguindo um perfil de temperatura programado.

- Manutenção (Soaking): O forno mantém o material na temperatura máxima de sinterização por um período definido.

- Resfriamento: O forno é deixado esfriar, muitas vezes de forma controlada, antes que a amostra seja removida.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno a vácuo para sinterização é impulsionada pelo resultado desejado para o material.

- Se o seu foco principal é máxima pureza e densidade do material: Um forno a vácuo é essencial para remover gases presos e evitar a introdução de contaminantes atmosféricos.

- Se o seu foco principal é processar metais ou cerâmicas sensíveis ao oxigênio: O ambiente isento de oxigênio é inegociável para evitar uma reação de oxidação destrutiva que arruinaria o material.

- Se o seu foco principal é desenvolver novas ligas ou compósitos: O controle preciso sobre a temperatura e a atmosfera fornece as condições únicas necessárias para sintetizar materiais avançados.

Em última análise, o forno tubular a vácuo é uma ferramenta indispensável para ir além do aquecimento simples e entrar no reino da verdadeira ciência dos materiais.

Tabela Resumo:

| Aspecto | Contribuição para a Sinterização |

|---|---|

| Ambiente | Cria um vácuo quimicamente puro e isento de oxigênio para prevenir oxidação e contaminação. |

| Densidade | Remove gases presos, permitindo que as partículas se unam intimamente para produtos de alta densidade. |

| Pureza | Elimina camadas de óxido superficiais, garantindo a integridade do material e propriedades avançadas. |

| Controle | Oferece gerenciamento preciso de temperatura, pressão e atmosfera para resultados repetíveis. |

| Aplicações | Ideal para cerâmicas finas, ligas metálicas e compósitos sensíveis a fatores ambientais. |

Eleve a sinterização do seu material com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura como Fornos Tubulares a Vácuo adaptados às suas necessidades exclusivas. Se você está trabalhando com cerâmicas, ligas ou compósitos, nossa profunda personalização garante controle preciso para resultados puros e densos. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar a eficiência do seu laboratório e a qualidade do produto!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como um forno de aquecimento tubular facilita o processo de revestimento de carbono? Aumenta a condutividade do óxido em camadas

- O que é a pirólise flash de vácuo e como é que um forno tubular é utilizado neste processo?

- Quais são os requisitos de material para tubos de fornalha? Otimizando o desempenho e a segurança em laboratórios de alta temperatura

- Quais condições de processo principais um forno tubular fornece? Dominando o Tratamento de Precursores de Catalisadores

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão