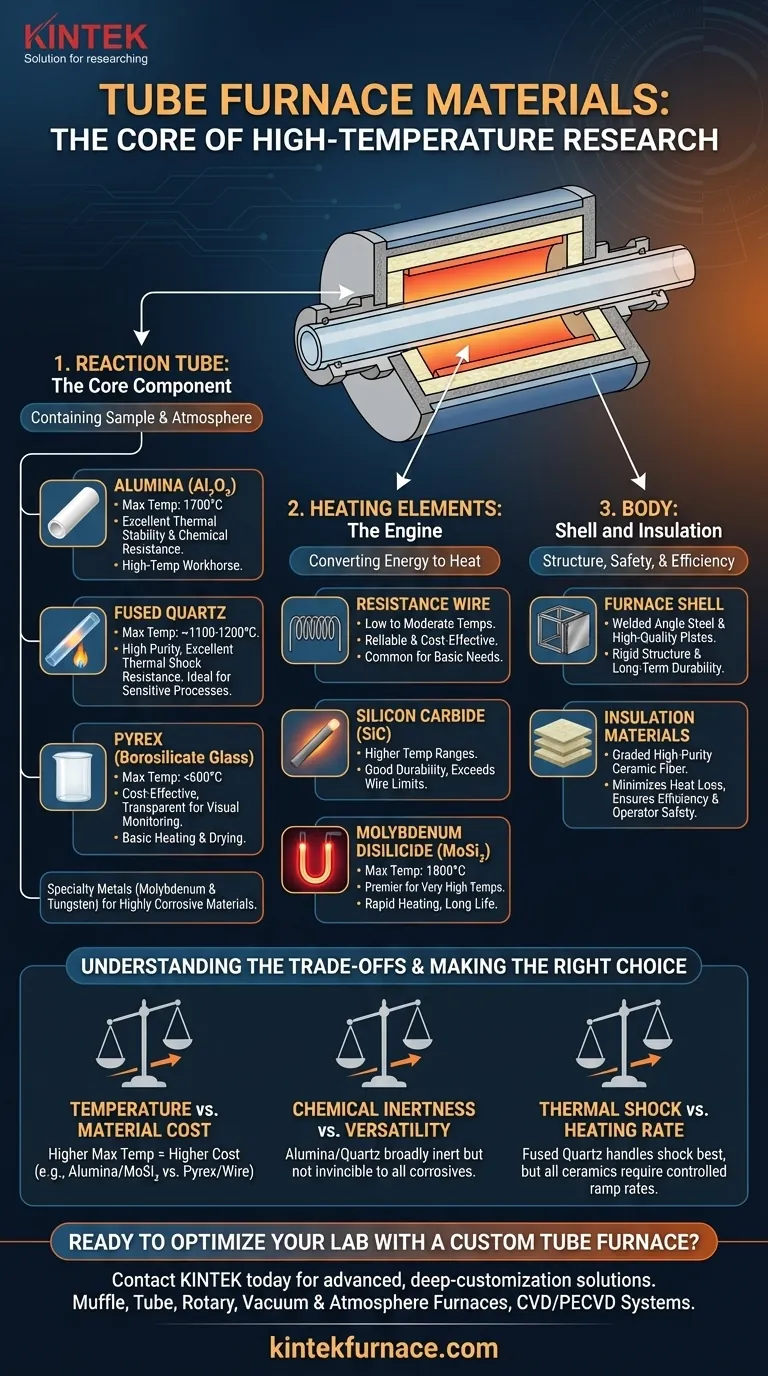

Em resumo, um forno tubular é construído a partir de três grupos principais de materiais. O tubo de reação central é tipicamente feito de alumina, quartzo fundido ou Pyrex, escolhido pela resistência à temperatura e química. Os elementos de aquecimento que cercam o tubo são feitos de materiais como fio de resistência, carboneto de silício ou dissiliceto de molibdénio. Finalmente, o corpo exterior consiste numa concha de aço e isolamento de fibra cerâmica de alto desempenho para garantir eficiência e segurança.

A seleção de materiais para um forno tubular não é arbitrária; é uma função direta da aplicação pretendida. O principal desafio é equilibrar a temperatura de operação necessária, a inércia química necessária para proteger a sua amostra e o custo total.

O Componente Central: O Tubo de Reação

O tubo de reação é o coração do forno, contendo a amostra e a atmosfera. O seu material impacta diretamente a temperatura máxima e os tipos de processos químicos que podem ser realizados.

Alumina (Óxido de Alumínio)

A alumina é o material de trabalho para aplicações de alta temperatura. Oferece excelente estabilidade térmica, capaz de atingir temperaturas de até 1700°C.

Também é altamente resistente ao ataque químico, tornando-a adequada para uma ampla gama de experimentos sem risco de contaminação ou degradação do tubo.

Quartzo Fundido

O quartzo fundido é valorizado pela sua alta pureza e excelente resistência ao choque térmico, o que significa que ele pode lidar com mudanças rápidas de temperatura melhor do que algumas cerâmicas.

Embora a sua temperatura máxima de operação seja tipicamente inferior à da alumina (cerca de 1100-1200°C), a sua inércia torna-o ideal para processos sensíveis onde a pureza da amostra é primordial.

Pyrex (Vidro Borossilicato)

O Pyrex é uma opção económica para trabalhos de baixa temperatura, geralmente abaixo de 600°C.

Embora não possua a tolerância ao calor extremo das cerâmicas, é transparente, permitindo a monitorização visual do processo, e é adequado para muitas aplicações básicas de aquecimento e secagem.

Metais Especiais (Molibdénio e Tungsténio)

Para processos que envolvem materiais altamente corrosivos que poderiam danificar até mesmo cerâmicas robustas, são usados tubos de metal especiais.

Tubos de molibdénio e tungsténio proporcionam resistência superior a certos ambientes químicos agressivos, garantindo a integridade tanto da amostra quanto do próprio forno.

O Motor: Elementos de Aquecimento

Os elementos de aquecimento convertem energia elétrica em energia térmica. A escolha do material dita a temperatura máxima e a velocidade de aquecimento do forno.

Fio de Resistência

Materiais como o Kanthal (uma liga de ferro-crómio-alumínio) são comuns em fornos projetados para temperaturas baixas a moderadas. São fiáveis e económicos.

Carboneto de Silício (SiC)

Para faixas de temperatura mais elevadas, são usadas barras de carboneto de silício. Elas oferecem boa durabilidade e podem operar eficientemente a temperaturas muito além dos limites dos fios de resistência metálicos.

Dissiliceto de Molibdénio (MoSi2)

Estes são os elementos de aquecimento de excelência para aplicações de muito alta temperatura (até 1800°C). Os elementos de MoSi2, muitas vezes comercializados como "Super 1800", permitem taxas de aquecimento rápidas e têm uma longa vida útil.

O Corpo: Concha e Isolamento

A estrutura externa proporciona suporte, segurança e eficiência térmica.

Concha do Forno

O corpo externo, ou concha, é tipicamente construído a partir de aço angular soldado e placas de aço de alta qualidade. Isso proporciona a estrutura rígida necessária para suportar os componentes internos e garantir durabilidade a longo prazo.

Materiais de Isolamento

Para atingir e manter altas temperaturas internas de forma eficiente, os fornos utilizam isolamento de alto desempenho. Este é frequentemente um pacote graduado de fibra de alumina de alta pureza ou outros materiais de fibra cerâmica.

Este isolamento minimiza a perda de calor, o que reduz o consumo de energia e mantém a concha externa a uma temperatura segura para os operadores.

Compreendendo as Compensações

A escolha dos materiais certos envolve equilibrar os requisitos de desempenho com as limitações práticas.

Temperatura vs. Custo do Material

Existe uma correlação direta entre a temperatura máxima de operação e o custo. Um forno com tubos de Pyrex e fio de resistência é muito menos caro do que um com tubos de alumina e elementos de dissiliceto de molibdénio. Especificar excessivamente o seu forno leva a despesas desnecessárias.

Inércia Química vs. Versatilidade

Embora a alumina e o quartzo sejam amplamente inertes, não são invencíveis. Atmosferas altamente alcalinas ou corrosivas específicas a altas temperaturas ainda podem causar degradação. Compreender as interações químicas precisas do seu processo é crucial para prevenir falhas prematuras do tubo.

Choque Térmico vs. Taxa de Aquecimento

O quartzo fundido é superior no manuseio do choque térmico, mas todos os tubos cerâmicos podem rachar se aquecidos ou arrefecidos muito rapidamente. As propriedades do material ditam a taxa de rampa máxima segura, o que pode impactar o tempo de processo.

Fazendo a Escolha Certa para a Sua Aplicação

O seu objetivo experimental é o fator mais importante na seleção do material.

- Se o seu foco principal é a temperatura extrema (1200°C a 1700°C): Deve selecionar um forno com um tubo de alumina e elementos de aquecimento de carboneto de silício (SiC) ou dissiliceto de molibdénio (MoSi2).

- Se o seu foco principal é a pureza da amostra e a resistência ao choque térmico: Um tubo de quartzo fundido é a escolha ideal para aplicações até cerca de 1100°C.

- Se o seu foco principal é o processamento de materiais corrosivos: Precisará investir num sistema com um tubo de reação especializado de molibdénio ou tungsténio.

- Se o seu foco principal é o aquecimento de uso geral, de baixa temperatura (abaixo de 600°C): Um forno económico com um tubo de Pyrex e elementos de fio de resistência padrão é suficiente.

Em última análise, compreender as propriedades destes materiais essenciais permite-lhe selecionar um forno tubular que serve como uma ferramenta fiável para atingir os seus objetivos científicos.

Tabela Resumo:

| Componente | Materiais Principais | Propriedades Chave |

|---|---|---|

| Tubo de Reação | Alumina, Quartzo Fundido, Pyrex, Metais Especiais | Alta resistência a temperaturas, inércia química, resistência ao choque térmico |

| Elementos de Aquecimento | Fio de Resistência, Carboneto de Silício, Dissiliceto de Molibdénio | Operação a altas temperaturas, durabilidade, aquecimento rápido |

| Concha e Isolamento | Aço, Fibra Cerâmica | Suporte estrutural, eficiência térmica, segurança |

Pronto para otimizar o seu laboratório com um forno tubular personalizado? Na KINTEK, aproveitamos a pesquisa e desenvolvimento excepcionais e a fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. A nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos de Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos com fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Contacte-nos hoje para discutir como podemos melhorar a eficiência e os resultados da sua pesquisa!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno tubular de quartzo na pirólise de poliimida? Controle de Precisão para Peneiras Moleculares de Carbono

- Que problemas existiam nos primeiros projectos de fornos tubulares?Superar os desafios de aquecimento e controlo

- Qual é a função principal de um forno tubular programável industrial? Domine a Síntese de Titânia-Carbono com Precisão

- Qual é o valor técnico de usar um forno tubular de grau industrial para nanotubos de titânia? Aprimorar o Desempenho do Cristal

- Qual o papel de um forno tubular de alta temperatura na síntese de Pt/MoS2? Domine a Engenharia de Defeitos em Nível Atômico

- Qual é a faixa de comprimentos da zona de aquecimento em um Forno Tubular de Alta Temperatura? Otimize seu Processamento Térmico

- Qual é a função de um Forno Tubular na preparação de S-C3N4? Otimizar a Síntese de Carboneto de Nitrogênio Dopado com Enxofre

- Por que é necessário um forno tubular de alta temperatura para a calcinação de NiWO4? Obtenção de Materiais Catódicos de Alto Desempenho