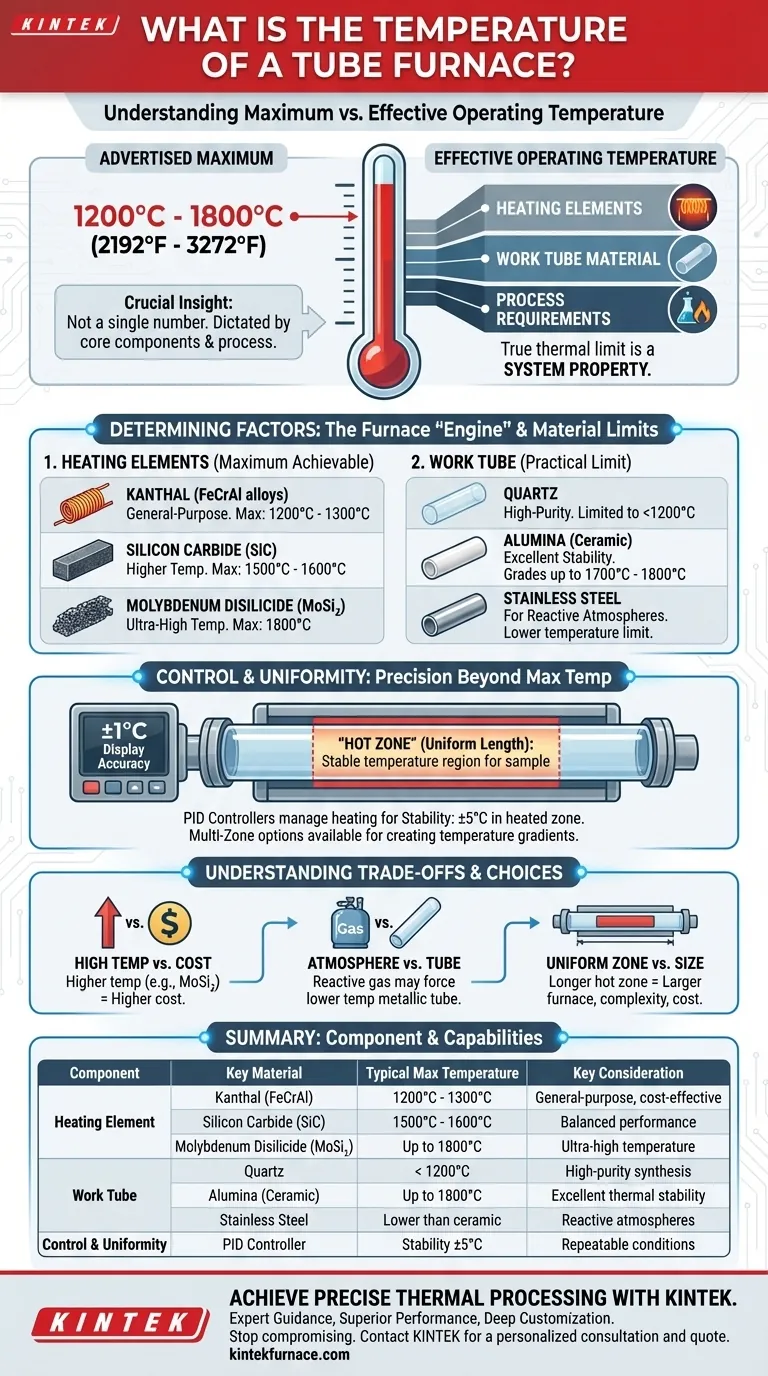

Um forno tubular de laboratório padrão pode operar em temperaturas máximas que variam de 1200°C a 1800°C (2192°F a 3272°F). A capacidade de temperatura específica de qualquer modelo não é um número único, mas é ditada por seus componentes centrais, principalmente o tipo de elemento de aquecimento e o material do tubo de trabalho utilizado.

A percepção crucial é que a temperatura máxima anunciada e a temperatura efetiva de operação são duas coisas diferentes. Seu verdadeiro limite térmico é determinado por um sistema de fatores interdependentes, incluindo os elementos de aquecimento, as propriedades do material do tubo de trabalho e a uniformidade de temperatura necessária para seu processo específico.

O Que Determina a Temperatura Máxima de um Forno?

A classificação de temperatura máxima é um resultado direto dos materiais usados na construção do forno. Compreender esses componentes é fundamental para selecionar o instrumento certo para suas necessidades.

O Papel dos Elementos de Aquecimento

O "motor" do forno é seu conjunto de elementos de aquecimento. O material usado para esses elementos define diretamente o limite superior da temperatura alcançável.

- Kanthal (ligas FeCrAl): São comuns em fornos de uso geral e geralmente atingem temperaturas máximas de 1200°C a 1300°C.

- Carbeto de Silício (SiC): Para aplicações de temperaturas mais altas, são usados elementos de SiC, permitindo que os fornos operem de forma confiável até 1500°C ou 1600°C.

- Dissiliceto de Molibdênio (MoSi2): Esses elementos são reservados para aplicações de altíssima temperatura, permitindo que os fornos atinjam sua classificação máxima de 1800°C.

A Limitação do Tubo de Trabalho

A amostra é aquecida dentro de um tubo de trabalho, que deve ser capaz de suportar a temperatura alvo e ser quimicamente compatível com sua amostra e atmosfera. O material do tubo frequentemente impõe um limite de temperatura prático inferior ao que os elementos de aquecimento podem produzir.

- Quartzo: Ideal para aplicações de alta pureza, mas tipicamente limitado ao uso abaixo de 1200°C.

- Alumina (Cerâmica): Oferece excelente estabilidade térmica e resistência química, com graus disponíveis para uso até 1700°C ou 1800°C.

- Aço Inoxidável: Proporciona durabilidade e é necessário para certas atmosferas redutoras ou reativas, mas geralmente tem um limite de temperatura muito inferior ao dos tubos cerâmicos.

Além da Temperatura Máxima: Controle e Uniformidade

Simplesmente atingir uma alta temperatura não é suficiente para a maioria dos processos científicos ou industriais. A qualidade do tratamento térmico depende da precisão do controle e da uniformidade do perfil de temperatura.

Alcançando Precisão de Temperatura

Fornos tubulares modernos usam sistemas de controle avançados, como controladores PID (Proporcional-Integral-Derivativo), para gerenciar o aquecimento. Esses sistemas proporcionam excelente estabilidade.

Um forno de alta qualidade pode atingir uma precisão de exibição de temperatura de ±1°C e manter a estabilidade da temperatura dentro da zona aquecida de ±5°C, garantindo condições repetíveis e confiáveis.

Compreendendo a "Zona Quente"

A temperatura de setpoint não é consistente ao longo de todo o comprimento do tubo. A "zona quente", ou comprimento uniforme, é a região central do forno onde a temperatura é estável e consistente com o setpoint.

O comprimento dessa zona uniforme é uma especificação crítica para qualquer experimento, pois sua amostra deve caber inteiramente dentro dessa região para garantir que seja aquecida uniformemente.

Controle Multizona para Gradientes

Alguns fornos avançados apresentam múltiplas zonas de aquecimento ao longo do comprimento do tubo. Cada zona pode ser controlada independentemente, permitindo ao usuário criar um gradiente de temperatura preciso. Isso é essencial para processos como transporte químico a vapor ou crescimento especializado de cristais.

Compreendendo as Compensações

A escolha de um forno tubular envolve equilibrar os requisitos de desempenho com as restrições práticas, principalmente custo e compatibilidade de materiais.

Alta Temperatura vs. Custo

Existe uma correlação direta e acentuada entre a temperatura máxima e o preço. Um forno capaz de 1800°C requer elementos caros de MoSi2 e isolamento de alta qualidade, tornando-o significativamente mais caro do que um modelo de 1200°C que usa elementos de Kanthal.

Atmosfera vs. Material do Tubo

Sua escolha da atmosfera do processo dita o material do tubo, o que, por sua vez, pode limitar sua temperatura de operação. Se seu processo requer um gás reativo que danificaria um tubo cerâmico, você pode ser forçado a usar um tubo metálico, aceitando assim uma temperatura máxima mais baixa.

Zona Uniforme vs. Tamanho do Forno

Uma zona quente mais longa e uniforme é altamente desejável para processar amostras maiores ou melhorar a consistência do lote. No entanto, alcançar isso requer um forno fisicamente maior, um design de elemento de aquecimento mais sofisticado e, frequentemente, múltiplas zonas de controle, o que aumenta a complexidade e o custo.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o forno correto, alinhe suas capacidades de temperatura com as demandas específicas de sua aplicação.

- Se seu foco principal é a síntese de alta pureza abaixo de 1200°C: Um forno compatível com um tubo de trabalho de quartzo é a escolha ideal para evitar contaminação.

- Se seu foco principal é o trabalho de laboratório de uso geral até 1500°C: Um forno com elementos de SiC e um tubo de trabalho de alumina oferece o melhor equilíbrio entre desempenho e custo.

- Se seu foco principal é o processamento de ultra-alta temperatura (acima de 1500°C): Você deve investir em um forno com elementos de MoSi2 e um tubo de alumina de alta pureza.

- Se seu foco principal é trabalhar com atmosferas reativas: Priorize a seleção do material correto do tubo (por exemplo, aço inoxidável) primeiro e, em seguida, aceite a temperatura máxima que o tubo permite.

Ao entender que a temperatura de um forno é uma propriedade do sistema, e não apenas um número único, você pode tomar uma decisão mais informada e garantir resultados bem-sucedidos para o seu trabalho.

Tabela Resumo:

| Componente | Material Chave | Temperatura Máxima Típica | Consideração Chave |

|---|---|---|---|

| Elemento de Aquecimento | Kanthal (FeCrAl) | 1200°C - 1300°C | Uso geral, econômico |

| Carbeto de Silício (SiC) | 1500°C - 1600°C | Desempenho equilibrado para a maioria dos laboratórios | |

| Dissiliceto de Molibdênio (MoSi₂) | Até 1800°C | Processamento de ultra-alta temperatura | |

| Tubo de Trabalho | Quartzo | < 1200°C | Síntese de alta pureza, previne contaminação |

| Alumina (Cerâmica) | Até 1800°C | Excelente estabilidade térmica e resistência química | |

| Aço Inoxidável | Inferior à cerâmica | Necessário para atmosferas reativas específicas | |

| Controle e Uniformidade | Controlador PID | Estabilidade ±5°C | Garante condições repetíveis e confiáveis |

Obtenha Processamento Térmico Preciso com a KINTEK

Selecionar o forno tubular certo é crítico para o sucesso de sua pesquisa ou produção. A interação entre temperatura máxima, compatibilidade de materiais e uniformidade de temperatura impacta diretamente seus resultados.

As soluções avançadas de fornos de alta temperatura da KINTEK são projetadas para atender às suas exigências exatas:

- Orientação Especializada: Aproveite nosso profundo conhecimento de aplicações para selecionar a combinação ideal de elementos de aquecimento (Kanthal, SiC, MoSi₂) e materiais de tubo de trabalho (Quartzo, Alumina, Aço Inoxidável) para seu processo e atmosfera específicos.

- Desempenho Superior: Nossos Fornos Tubulares, parte de uma linha de produtos abrangente que inclui Fornos Mufla, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, são construídos para controle de temperatura excepcional (precisão de exibição de ±1°C) e zonas quentes uniformes.

- Personalização Profunda: Não vendemos apenas modelos padrão. Nossas fortes capacidades internas de P&D e fabricação nos permitem adaptar as especificações do forno — como comprimento da zona quente e controle multizona — às suas necessidades experimentais únicas.

Pare de comprometer seus processos térmicos. Deixe nossos especialistas ajudá-lo a configurar um sistema que oferece a precisão, confiabilidade e desempenho que seu trabalho exige.

Entre em contato com a KINTEK hoje para uma consulta personalizada e orçamento.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como limpar um forno tubular? Um Guia Passo a Passo para uma Manutenção Segura e Eficaz

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como funciona um forno tubular? Domine o Controle Preciso de Calor e Atmosfera

- Quais são as aplicações de um forno tubular? Domine o Processamento Térmico Preciso para Materiais Avançados