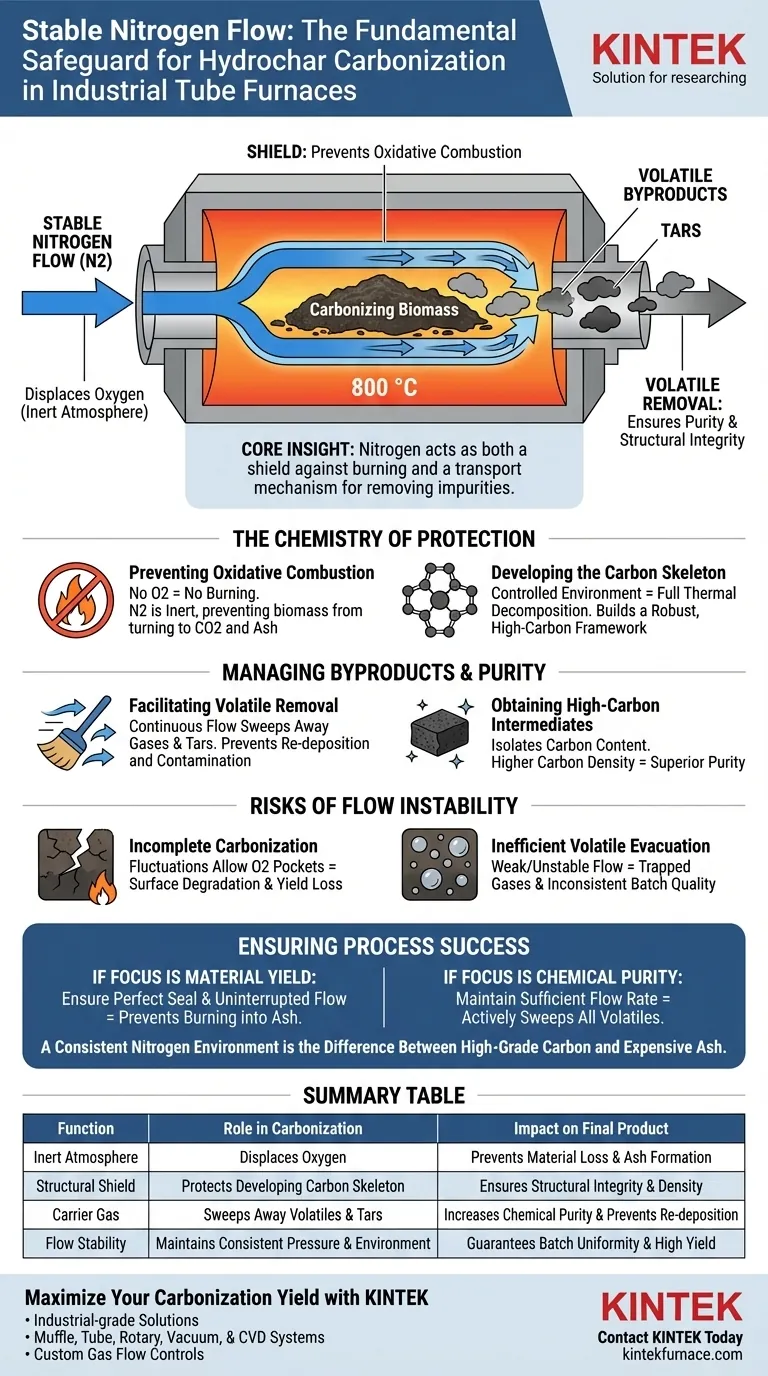

Um fluxo estável de nitrogênio é a salvaguarda fundamental contra a destruição do material durante a carbonização. Em um forno tubular de grau industrial operando a 800 °C, esse fluxo é necessário para deslocar o oxigênio e criar uma atmosfera inerte. Sem ele, a biomassa sofreria combustão oxidativa (queima) em vez de carbonização, resultando em cinzas em vez do material de alto carbono desejado.

Insight Principal: O nitrogênio atua como um escudo e um mecanismo de transporte. Ele evita que a estrutura de carbono queime, ao mesmo tempo em que remove subprodutos voláteis para garantir a pureza e a integridade estrutural do esqueleto de carbono final.

A Química da Proteção

Para entender por que o nitrogênio é inegociável, você deve observar a reação química que ocorre a 800 °C.

Prevenindo a Combustão Oxidativa

Em altas temperaturas, o carbono é altamente reativo com o oxigênio. Se o ar entrar no forno, a biomassa simplesmente queimará, convertendo o carbono valioso em dióxido de carbono e cinzas.

O nitrogênio é um gás inerte, o que significa que ele não reage com o hidrocarvão. Ao inundar a câmara com nitrogênio, você nega ao processo o oxigênio necessário para que a combustão ocorra.

Desenvolvendo o Esqueleto de Carbono

O objetivo da carbonização é reorganizar a estrutura interna da biomassa. Isso requer um ambiente controlado onde o material possa se decompor termicamente sem interferência química.

Uma atmosfera estável de nitrogênio permite que o esqueleto de material de carbono se desenvolva completa e naturalmente. Isso garante que a estrutura permaneça intacta, servindo como base para as propriedades físicas do produto final.

Gerenciando Subprodutos e Pureza

Além da proteção, o fluxo de nitrogênio desempenha um papel mecânico ativo na qualidade do produto.

Facilitando a Remoção de Voláteis

À medida que o hidrocarvão aquece, ele libera componentes voláteis (gases e alcatrões). Se esses voláteis permanecerem estagnados ao redor da amostra, eles podem redepositar ou interferir na química da superfície.

O fluxo de nitrogênio — não apenas sua presença — atua como um mecanismo de transporte. Ele varre continuamente esses componentes voláteis para fora da zona de aquecimento, prevenindo a contaminação.

Obtendo Intermediários de Alto Carbono

O objetivo final é isolar o teor de carbono. Ao prevenir a oxidação e remover voláteis não carbonáceos, o nitrogênio garante que o material restante seja um intermediário de alto carbono.

Isso resulta em um produto mais puro com maior densidade de carbono, que é a principal métrica de sucesso para este processo.

Os Riscos da Instabilidade do Fluxo

Embora a presença de nitrogênio seja necessária, a *estabilidade* desse fluxo é igualmente crítica.

Carbonização Incompleta

Se o fluxo flutuar ou cair, bolsões de oxigênio podem entrar no sistema. Mesmo uma falha momentânea a 800 °C pode degradar a superfície do material, levando a uma perda de rendimento.

Evacuação Ineficiente de Voláteis

Se o fluxo for muito fraco ou instável, os voláteis podem não ser removidos eficientemente. Isso pode levar a uma qualidade inconsistente em todo o lote, pois os gases presos afetam o desenvolvimento final da estrutura de carbono.

Garantindo o Sucesso do Processo

Para maximizar a qualidade do seu hidrocarvão, concentre-se na estabilidade e consistência do seu sistema de gás inerte.

- Se seu foco principal é o Rendimento do Material: Certifique-se de que o forno esteja perfeitamente vedado e que o fluxo de nitrogênio seja ininterrupto para evitar que a biomassa queime em cinzas.

- Se seu foco principal é a Pureza Química: Mantenha uma taxa de fluxo suficiente para varrer ativamente todos os componentes voláteis à medida que são liberados do esqueleto.

Um ambiente de nitrogênio consistente é a diferença entre produzir carbono de alta qualidade e produzir cinzas caras.

Tabela Resumo:

| Função | Papel na Carbonização | Impacto no Produto Final |

|---|---|---|

| Atmosfera Inerte | Desloca o oxigênio para prevenir a combustão | Previne perda de material e formação de cinzas |

| Escudo Estrutural | Protege o esqueleto de carbono em desenvolvimento | Garante integridade estrutural e densidade |

| Gás Transportador | Remove gases voláteis e alcatrões | Aumenta a pureza química e previne a redeposição |

| Estabilidade do Fluxo | Mantém pressão e ambiente consistentes | Garante uniformidade do lote e alto rendimento |

Maximize Seu Rendimento de Carbonização com a KINTEK

Não deixe que fluxos de gás instáveis transformem seu valioso hidrocarvão em cinzas. A KINTEK fornece soluções de laboratório de grau industrial apoiadas por P&D especializado e fabricação de precisão. Nossa linha de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD é projetada para manter os ambientes inertes rigorosos necessários para o desenvolvimento de esqueletos de carbono de alta pureza.

Seja para controles de fluxo de gás personalizados ou estabilidade de alta temperatura, nossos fornos são totalmente personalizáveis às suas necessidades exclusivas de pesquisa ou produção. Entre em contato com a KINTEK hoje mesmo para descobrir como nossa tecnologia térmica avançada pode aprimorar a integridade estrutural e a pureza do seu material.

Guia Visual

Referências

- Dipendu Saha, David Young. Nanoporous Carbons from Hydrothermally Treated Alga: Role in Batch and Continuous Capacitive Deionization (CDI). DOI: 10.3390/molecules30132848

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Por que o forno tubular de 70mm é considerado versátil? Ideal para trabalhos laboratoriais de alta temperatura e atmosfera controlada

- Por que um forno tubular de alta temperatura de grau industrial é usado para TiO2NW? Otimizar o Recozimento de Nanofios

- Qual o papel de um forno de recozimento tubular na preparação de catalisadores nanoporosos de NiPt? Ativação Vital do Catalisador

- Quais são as vantagens de combinar um espectrômetro de massa online com um reator de leito fixo? Aumentar a precisão cinética

- Quais são as capacidades de temperatura dos fornos tubulares? Encontre o Calor Perfeito para o Seu Processo

- Por que usar revestimentos de folha de aço inoxidável ou níquel em fornos tubulares? Proteja seu equipamento durante a ativação de KOH

- Qual é a função de um forno de redução tubular em catalisadores PtLaOx@S-1? Alcançar Reestruturação Química Precisa

- Como a temperatura é controlada em um Forno Tubular? Domine Processos Térmicos Precisos para o Seu Laboratório