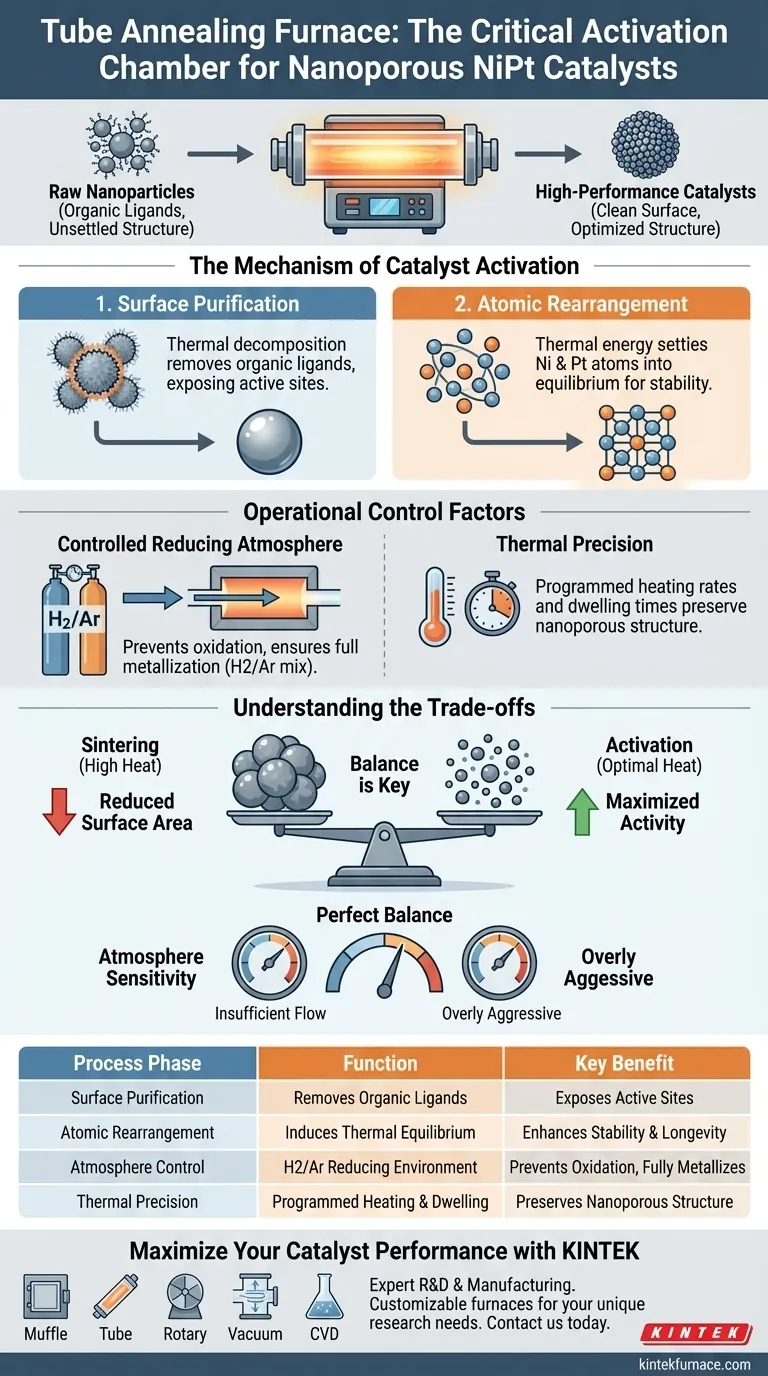

Um forno de recozimento tubular serve como a câmara de ativação crítica na síntese de catalisadores nanoporosos de Níquel-Platina (NiPt). Ao fornecer um ambiente de alta temperatura precisamente controlado sob uma atmosfera redutora (tipicamente Hidrogênio/Argônio), o forno desempenha a dupla função de limpar a superfície do catalisador e finalizar sua estrutura atômica interna.

Ponto Chave Principal O forno de recozimento tubular transforma nanopartículas sintetizadas e brutas em catalisadores de alto desempenho. Ele consegue isso removendo impurezas orgânicas residuais e induzindo o rearranjo atômico necessário, garantindo que o catalisador seja quimicamente ativo e estruturalmente estável.

O Mecanismo de Ativação do Catalisador

A preparação de catalisadores de NiPt não termina com a síntese química; o material deve ser "curado" para funcionar corretamente. O forno tubular facilita dois processos físicos que são essenciais para o desempenho.

Purificação da Superfície

Durante a síntese química inicial de nanopartículas, ligantes orgânicos são frequentemente usados como agentes estabilizadores. Embora necessários para a formação, esses ligantes revestem a superfície das partículas.

Se deixados no lugar, esses orgânicos bloqueiam os sítios ativos onde ocorrem as reações catalíticas. O forno tubular usa calor alto para decompor termicamente e remover esses ligantes orgânicos residuais, expondo a superfície metálica reativa.

Rearranjo Atômico

Nanopartículas brutas frequentemente possuem uma estrutura atômica instável ou aleatória. A energia térmica fornecida pelo forno induz o rearranjo atômico dentro da liga NiPt.

Este processo otimiza a estrutura cristalina. Ele assenta os átomos de Níquel e Platina em um equilíbrio termodinâmico mais favorável, o que melhora significativamente a estabilidade química e a longevidade do material durante a operação real.

Fatores de Controle Operacional

Para alcançar a estrutura nanoporosa desejada, o forno deve oferecer mais do que apenas calor; deve oferecer precisão.

Atmosfera Redutora Controlada

A câmara do forno permite a introdução de gases específicos, notavelmente uma mistura de Hidrogênio e Argônio (H2/Ar).

Esta atmosfera redutora impede a oxidação dos metais (ferrugem) em altas temperaturas. Além disso, facilita a redução de quaisquer precursores metálicos que não tenham sido totalmente metalizados, garantindo que o produto final seja composto por nanopartículas metálicas ativas em vez de óxidos inativos.

Precisão Térmica

O forno permite o recozimento programado. Isso envolve gerenciar com precisão a taxa de aquecimento e o tempo de permanência (quanto tempo ele permanece na temperatura alvo).

O controle térmico preciso garante que a remoção de grupos superficiais e o ajuste das propriedades químicas ocorram fisicamente sem colapsar a delicada estrutura de poros do material.

Entendendo os Compromissos

Embora o recozimento seja necessário, ele introduz riscos específicos que devem ser equilibrados.

Sinterização vs. Ativação

O compromisso mais crítico na operação do forno é a seleção da temperatura. Temperaturas mais altas são excelentes para remover ligantes e solidificar a estrutura cristalina.

No entanto, o calor excessivo leva à sinterização, onde pequenas nanopartículas se aglutinam para formar massas maiores. Isso reduz drasticamente a área superficial e, consequentemente, a atividade catalítica.

Sensibilidade da Atmosfera

A atmosfera redutora deve ser perfeitamente equilibrada. Um fluxo insuficiente de gás redutor pode deixar precursores não reduzidos ou permitir a oxidação. Por outro lado, condições de redução excessivamente agressivas em altas temperaturas podem alterar inesperadamente a facetação da superfície do metal, mudando como ele interage com os reagentes.

Fazendo a Escolha Certa para Seu Objetivo

Ao configurar um forno de recozimento tubular para a preparação de catalisadores de NiPt, seus parâmetros devem mudar com base em suas métricas de desempenho específicas.

- Se seu foco principal é a Atividade Máxima: Priorize uma faixa de temperatura mais baixa que seja suficiente apenas para remover ligantes orgânicos, preservando o menor tamanho de partícula possível e a maior área superficial.

- Se seu foco principal é a Estabilidade a Longo Prazo: Utilize uma temperatura de recozimento ligeiramente mais alta para incentivar um rearranjo atômico e ligações mais completos, criando uma estrutura cristalina robusta que resista à degradação ao longo do tempo.

Em última análise, o forno tubular atua como a etapa final de controle de qualidade, determinando se o seu material sintetizado se comporta como uma coleção solta de átomos ou um catalisador unificado e de alto desempenho.

Tabela Resumo:

| Fase do Processo | Função do Forno Tubular | Benefício Chave |

|---|---|---|

| Purificação da Superfície | Decomposição térmica de ligantes orgânicos | Expõe sítios ativos para reações catalíticas |

| Rearranjo Atômico | Equilíbrio térmico induzido da liga NiPt | Melhora a estabilidade química e a longevidade estrutural |

| Controle de Atmosfera | Ambiente redutor de Hidrogênio/Argônio (H2/Ar) | Previne a oxidação do metal e garante a metalização completa |

| Precisão Térmica | Taxas de aquecimento programadas e tempos de permanência | Preserva estruturas nanoporosas delicadas enquanto ativa |

| Ajuste de Qualidade | Controle de temperatura e gerenciamento de sinterização | Equilibra a atividade superficial máxima com a estabilidade a longo prazo |

Maximize o Desempenho do Seu Catalisador com a KINTEK

O processamento térmico preciso é a diferença entre matérias-primas e catalisadores de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de Muffle, Tubulares, Rotativos, a Vácuo e CVD adaptados às demandas rigorosas da síntese de nanomateriais. Se você visa a atividade superficial máxima ou a estabilidade estrutural a longo prazo, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa.

Pronto para otimizar seu processo de recozimento? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução perfeita para o seu laboratório.

Guia Visual

Referências

- Yawei Li, Joshua Snyder. Unveiling the Origin of Morphological Instability in Topologically Complex Electrocatalytic Nanostructures. DOI: 10.1021/jacs.5c07842

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual papel um Forno Tubular Horizontal desempenha na preparação de cristais únicos de MoP? Domínio do Controle Cinético Térmico

- Quais são algumas características chave de um Forno Tubular de Alta Temperatura? Controle de Precisão para Processamento Térmico Superior

- Quais componentes são usados em fornos tubulares para atingir temperaturas acima de 1200 °C? Elementos-chave para calor extremo

- Quais são alguns exemplos de modelos de fornos tubulares e suas aplicações ideais? Encontre a Combinação Perfeita para Processamento Térmico Preciso

- Qual papel um forno tubular a vácuo desempenha no recozimento de revestimentos AlCrSiWN? Aumentar a Estabilidade e a Dureza

- Como os fornos de tubo de queda são usados em ambientes industriais? Aumente a Eficiência no Processamento de Materiais

- Quais são os benefícios de um forno tubular horizontal? Alcance Controle Térmico Preciso e Versatilidade

- Qual papel um forno tubular de alta temperatura desempenha na síntese de N-CP? Dominando a Carbonização de Precisão