Um forno tubular a vácuo serve como o instrumento crítico para o gerenciamento térmico pós-deposição. Ele fornece um ambiente de alta temperatura precisamente controlado, utilizando controladores PID integrados para executar programas complexos de aquecimento multiestágio e manutenção isotérmica. Este processo é essencial para eliminar tensões residuais frágeis, induzir efeitos de auto-endurecimento e melhorar significativamente a estabilidade térmica dos revestimentos AlCrSiWN.

Ponto Principal Enquanto o processo de deposição cria o revestimento, o forno tubular a vácuo refina sua integridade mecânica. Ao executar perfis de aquecimento precisos, o forno transforma uma camada tensionada e frágil em uma superfície termicamente estável e endurecida, capaz de suportar condições operacionais rigorosas.

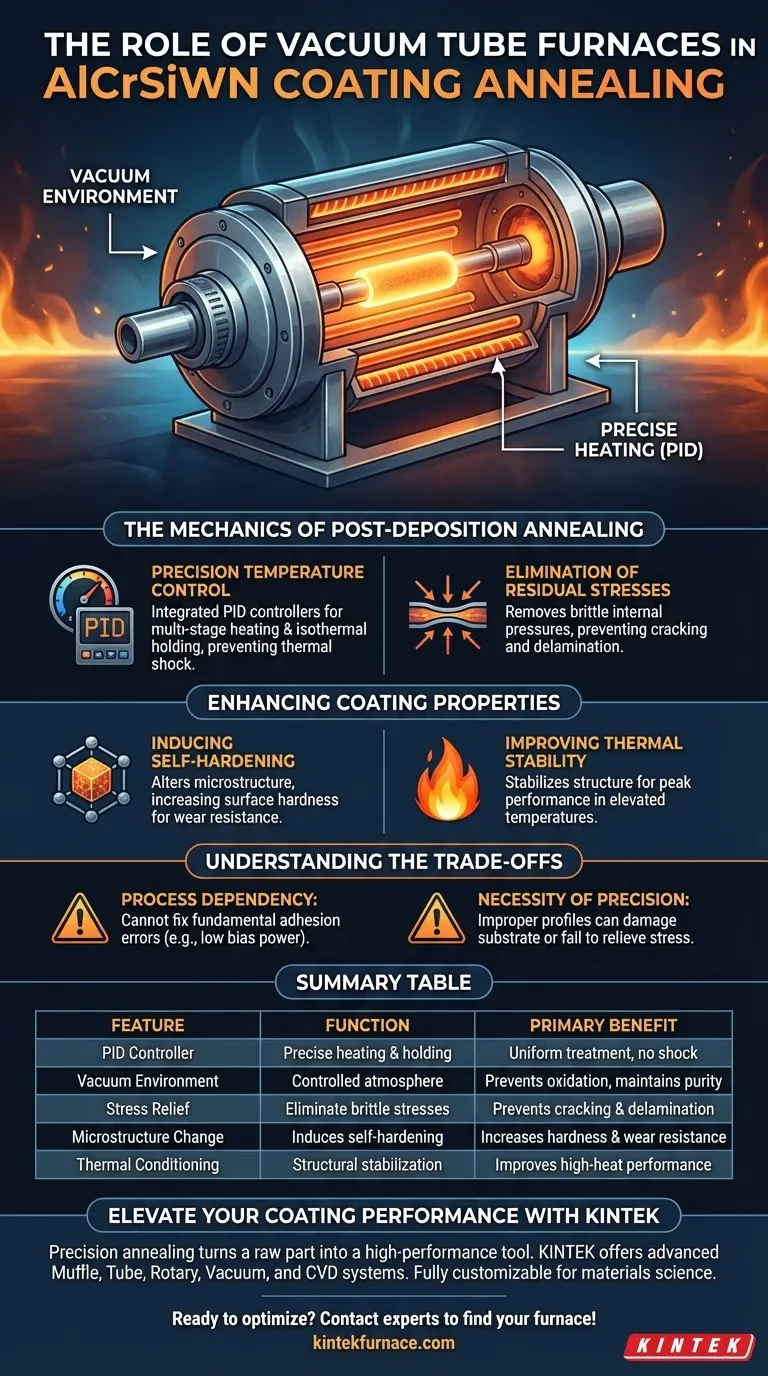

A Mecânica do Recozimento Pós-Deposição

Controle Preciso de Temperatura

A eficácia do forno tubular a vácuo reside em sua capacidade de manter um ambiente estritamente controlado.

Ele emprega um controlador PID integrado para gerenciar o processo de aquecimento. Isso permite a execução de programas específicos de aquecimento multiestágio e períodos de manutenção isotérmica, garantindo que o revestimento seja tratado uniformemente sem choque térmico.

Eliminação de Tensões Residuais

Durante a fase de deposição, os revestimentos frequentemente desenvolvem pressão interna significativa.

Embora as fontes de polarização ajudem a regular a tensão durante a aplicação inicial, o forno tubular a vácuo é necessário para eliminar tensões residuais frágeis que permanecem após a conclusão do processo. Esta etapa impede que o revestimento rache ou delamine sob carga.

Aprimorando as Propriedades do Revestimento

Indução de Auto-Endurecimento

Além de simplesmente aliviar a tensão, o forno altera ativamente a microestrutura do revestimento AlCrSiWN.

O processo de tratamento térmico induz efeitos de auto-endurecimento. Essa evolução estrutural aumenta a dureza superficial do revestimento, tornando-o mais resistente ao desgaste e à abrasão durante o uso.

Melhorando a Estabilidade Térmica

Para revestimentos usados em aplicações de alta temperatura, a estabilidade é primordial.

O forno tubular a vácuo condiciona o material para suportar temperaturas elevadas. Ao estabilizar a estrutura do revestimento em um vácuo controlado, ele melhora a estabilidade térmica geral, garantindo que o revestimento mantenha suas propriedades mesmo quando exposto ao calor operacional.

Compreendendo os Compromissos

Dependência do Processo

O forno tubular a vácuo não pode corrigir erros fundamentais de adesão.

Fatores como densidade do revestimento e adesão do substrato são determinados pela fonte de polarização durante a deposição. Se o efeito de mistura atômica inicial foi insuficiente, o recozimento em um forno não corrigirá a falta subjacente de adesão.

A Necessidade de Precisão

Os benefícios do recozimento dependem inteiramente da precisão do perfil de aquecimento.

Aquecimento inadequado ou tempos incorretos de manutenção isotérmica podem falhar em aliviar a tensão ou, inversamente, alterar negativamente as propriedades do substrato. O controlador PID não é apenas um recurso; é uma salvaguarda contra a destruição do componente durante sua fase final de processamento.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de seus revestimentos AlCrSiWN, alinhe seu tratamento térmico com suas métricas de desempenho específicas.

- Se seu foco principal é Durabilidade e Tenacidade: Priorize a eliminação de tensões residuais frágeis para evitar rachaduras prematuras sob carga mecânica.

- Se seu foco principal é Operação em Alta Temperatura: Concentre-se nos programas de manutenção isotérmica que aprimoram a estabilidade térmica, garantindo que o revestimento sobreviva em ambientes quentes.

O recozimento preciso pós-deposição transforma uma peça revestida bruta em uma ferramenta industrial de alto desempenho.

Tabela Resumo:

| Característica | Função no Recozimento de AlCrSiWN | Benefício Principal |

|---|---|---|

| Controlador PID | Aquecimento multiestágio preciso e manutenção isotérmica | Garante tratamento uniforme e previne choque térmico |

| Ambiente a Vácuo | Atmosfera controlada de alta temperatura | Previne oxidação e mantém a pureza do material |

| Alívio de Tensão | Eliminação de tensões residuais frágeis | Previne rachaduras e delaminação sob carga |

| Mudança de Microestrutura | Induz efeitos de auto-endurecimento | Aumenta a dureza superficial e a resistência ao desgaste |

| Condicionamento Térmico | Estabilização estrutural | Melhora o desempenho em aplicações de alta temperatura |

Eleve o Desempenho do Seu Revestimento com a KINTEK

O recozimento de precisão é a diferença entre uma camada frágil e uma ferramenta industrial de alto desempenho. A KINTEK fornece as soluções térmicas avançadas necessárias para desbloquear todo o potencial de seus revestimentos AlCrSiWN.

Apoiada por P&D e fabricação de especialistas, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD. Se você precisa eliminar tensões residuais ou aprimorar a estabilidade térmica, nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para atender aos seus requisitos exclusivos de ciência de materiais.

Pronto para otimizar seu gerenciamento térmico? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para o seu laboratório.

Guia Visual

Referências

- Feng Guo. Research on the Performance of AlCrSiWN Tool Coatings for Hardened Steel Cutting. DOI: 10.62051/ijmee.v6n2.01

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as funções específicas de um forno tubular de alta temperatura durante o tratamento térmico em duas etapas de aerogéis BN@PyC?

- Como um forno tubular garante a qualidade da modificação durante a síntese de nitreto de carbono modificado por fenil (PhCN)?

- Como os fornos tubulares de três zonas suportam a escalabilidade? Transição Contínua do Laboratório para a Produção Industrial

- Qual o papel de um forno tubular de alta temperatura na síntese de Pt/MoS2? Domine a Engenharia de Defeitos em Nível Atômico

- Qual é o papel dos fornos horizontais na fabricação de eletrônicos? Essencial para o Processamento Térmico de Precisão

- Qual o papel de um Forno de Tubo de Queda (DTF)? Perspectivas de Especialistas em Simulação de Combustão Industrial

- Qual é a função de um forno de redução tubular? Otimizar catalisadores Ru@PG com precisão Ar/H2

- Por que um forno tubular com fluxo de nitrogênio é necessário para cerâmicas de BaFe2-xCoxFe16O27? Engenharia de Valência de Ferro Mestre