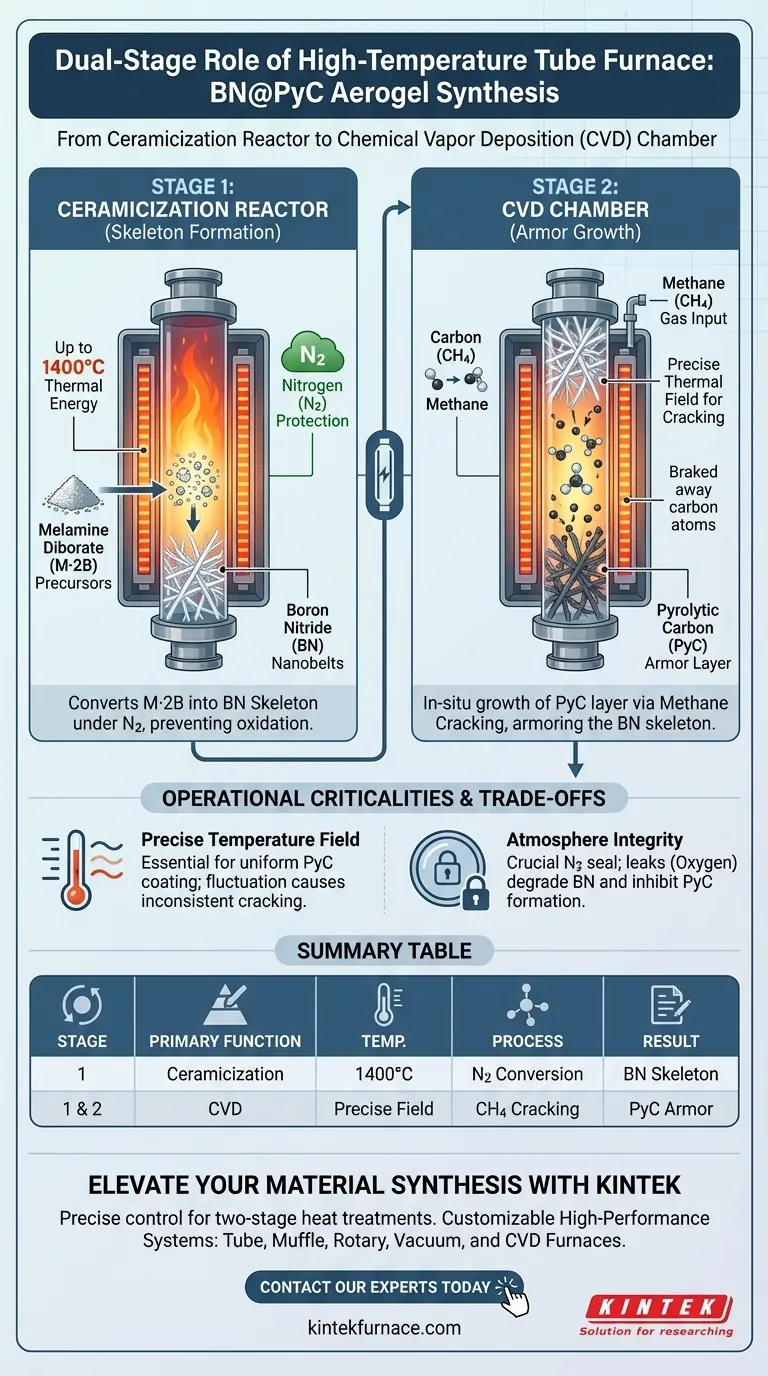

O forno tubular de alta temperatura desempenha duas funções distintas e críticas na síntese de aerogéis BN@PyC: atua primeiro como um reator de ceramição e, em seguida, como uma câmara de Deposição Química em Fase Vapor (CVD). Na fase inicial, fornece energia térmica de até 1400°C sob nitrogênio para converter precursores de diborato de melamina em nanofitas de nitreto de boro. Na fase subsequente, fornece o ambiente térmico preciso necessário para craquear o gás metano, facilitando o crescimento de uma camada de armadura de carbono pirolítico diretamente sobre as nanofitas.

O forno permite uma transformação sequencial: primeiro fornecendo a alta energia térmica necessária para ceramiar os precursores em um esqueleto de BN e, em segundo lugar, criando um ambiente controlado de deposição química em fase vapor para armar esse esqueleto com carbono.

Etapa 1: Ceramição do Esqueleto

Estabelecimento do Ambiente Térmico

A função principal do forno na primeira etapa é gerar e manter calor intenso, atingindo temperaturas de até 1400°C.

Essa alta energia térmica é a força motriz necessária para iniciar a transformação química da matéria-prima. Especificamente, converte precursores de diborato de melamina (M·2B) na estrutura cerâmica desejada.

Formação de Nanofitas de Nitreto de Boro

Sob essas condições de alta temperatura, o precursor sofre ceramição.

O forno facilita a reorganização da estrutura molecular, transformando o precursor em nanofitas de nitreto de boro (BN) estáveis. Isso cria o "esqueleto" ou a estrutura central fundamental do aerogel.

Proteção Atmosférica

Crucialmente, o forno mantém uma atmosfera estritamente controlada durante todo o processo.

Operando sob proteção de nitrogênio, o forno evita a oxidação e garante a pureza da fase de nitreto de boro. Esse ambiente protetor é essencial para alcançar a estequiometria química correta.

Etapa 2: Crescimento da Armadura In-Situ

Funcionamento como um Reator de CVD

Na segunda etapa, a função do forno tubular muda de aquecimento simples para atuar como uma sofisticada câmara de reação de Deposição Química em Fase Vapor (CVD).

O equipamento deve transitar dos parâmetros de síntese da primeira etapa para os parâmetros de deposição da segunda, sem comprometer a integridade da amostra.

Craqueamento e Deposição de Metano

O forno fornece um campo de temperatura preciso, especificamente calibrado para craquear o gás metano introduzido no tubo.

A energia fornecida decompõe as moléculas de metano, liberando átomos de carbono. Esses átomos então se depositam sobre as nanofitas de BN previamente formadas.

Criação da Camada de Carbono Pirolítico

Esse processo resulta no crescimento in-situ de uma camada de carbono pirolítico (PyC).

Essa camada atua como uma "armadura" para as nanofitas de nitreto de boro. A uniformidade desse revestimento depende muito da capacidade do forno de manter temperaturas e fluxo de gás estáveis, garantindo que o carbono seja depositado uniformemente em toda a estrutura complexa do aerogel.

Críticidades Operacionais e Trade-offs

A Necessidade de Campos de Temperatura Precisos

Embora o calor elevado seja um requisito, a precisão do campo de temperatura é o fator determinante para a qualidade.

Se a temperatura flutuar ou for desigual, o craqueamento do metano na segunda etapa será inconsistente. Isso pode levar a revestimentos de PyC não uniformes, deixando partes do esqueleto de BN desprotegidas ou criando depósitos de carbono excessivamente espessos que alteram as propriedades mecânicas do material.

Integridade da Atmosfera

A dependência da proteção de nitrogênio destaca uma vulnerabilidade crítica: a integridade da vedação.

Mesmo vazamentos menores no forno tubular podem introduzir oxigênio. A temperaturas próximas a 1400°C, a contaminação por oxigênio degradaria catastroficamente o nitreto de boro ou inibiria a formação adequada da camada de carbono pirolítico. A "atmosfera protetora" é tão boa quanto os mecanismos de vedação do forno.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar a síntese de aerogéis BN@PyC, você deve ver o forno não apenas como um aquecedor, mas como um reator de duas etapas.

- Se seu foco principal é a Integridade Estrutural (O Núcleo): Priorize a capacidade do forno de atingir e manter estável 1400°C sob nitrogênio para garantir a ceramição completa do precursor M·2B em nanofitas de BN robustas.

- Se seu foco principal é a Funcionalização da Superfície (A Armadura): Concentre-se na precisão do campo de temperatura durante a etapa de CVD, pois isso dita a uniformidade e a qualidade do revestimento de carbono pirolítico derivado do craqueamento de metano.

O sucesso depende da utilização do forno para equilibrar precisamente as demandas de alta energia da ceramição com o controle delicado necessário para a deposição em fase vapor.

Tabela Resumo:

| Etapa | Função Principal | Temperatura | Processo Chave | Estrutura Resultante |

|---|---|---|---|---|

| Etapa 1 | Reator de Ceramição | Até 1400°C | Conversão de precursor sob N2 | Esqueleto de Nanofitas de Nitreto de Boro (BN) |

| Etapa 2 | Câmara de CVD | Campo Térmico Preciso | Craqueamento de Metano (CH4) | Camada de Armadura de Carbono Pirolítico (PyC) |

Eleve Sua Síntese de Materiais com a KINTEK

O controle preciso de temperatura e a integridade atmosférica são a diferença entre um experimento falho e um avanço no desenvolvimento de aerogéis BN@PyC. Na KINTEK, entendemos as rigorosas demandas de tratamentos térmicos em duas etapas.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Tubo, Mufla, Rotativo, Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório. Se você precisa de ambientes estáveis de 1400°C para ceramição ou controle preciso de fluxo de gás para Deposição Química em Fase Vapor, nosso equipamento oferece a confiabilidade que sua pesquisa merece.

Pronto para otimizar sua produção de aerogéis?

Entre em Contato com Nossos Especialistas Hoje Mesmo para discutir seus requisitos de forno personalizados!

Guia Visual

Referências

- Meng Lan, Qiangang Fu. Armoring Boron Nitride with Pyrolytic Carbon Layers for Tunable Rigidity and Flexibility. DOI: 10.1002/advs.202504649

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual é a necessidade de usar gás argônio (Ar) de alta pureza em um forno tubular para a sulfurização de Sb?

- Quais são alguns exemplos de aplicações para fornos tubulares de três zonas no processamento de materiais avançados? Desbloqueie o Controle Térmico de Precisão para o Seu Laboratório

- Qual é a necessidade de um forno de resistência tubular de precisão na pesquisa de eletrólise de sal fundido? Garanta precisão e reprodutibilidade inigualáveis!

- Como um forno tubular é projetado para operar a 1200°C? Engenharia de Precisão para Calor Extremo

- Quais são as vantagens de usar um forno tubular de alta temperatura para a fabricação de sensores de rGO? Precisão e Desempenho

- Quais são as vantagens de um forno tubular? Obtenha processamento térmico preciso e controlado

- Por que os catalisadores devem sofrer redução em um forno tubular? Domine sua preparação de hidrogenação de furfural

- Como um forno tubular vertical de zona única de temperatura facilita o crescimento de cristais únicos de PdSe2 de alta qualidade?