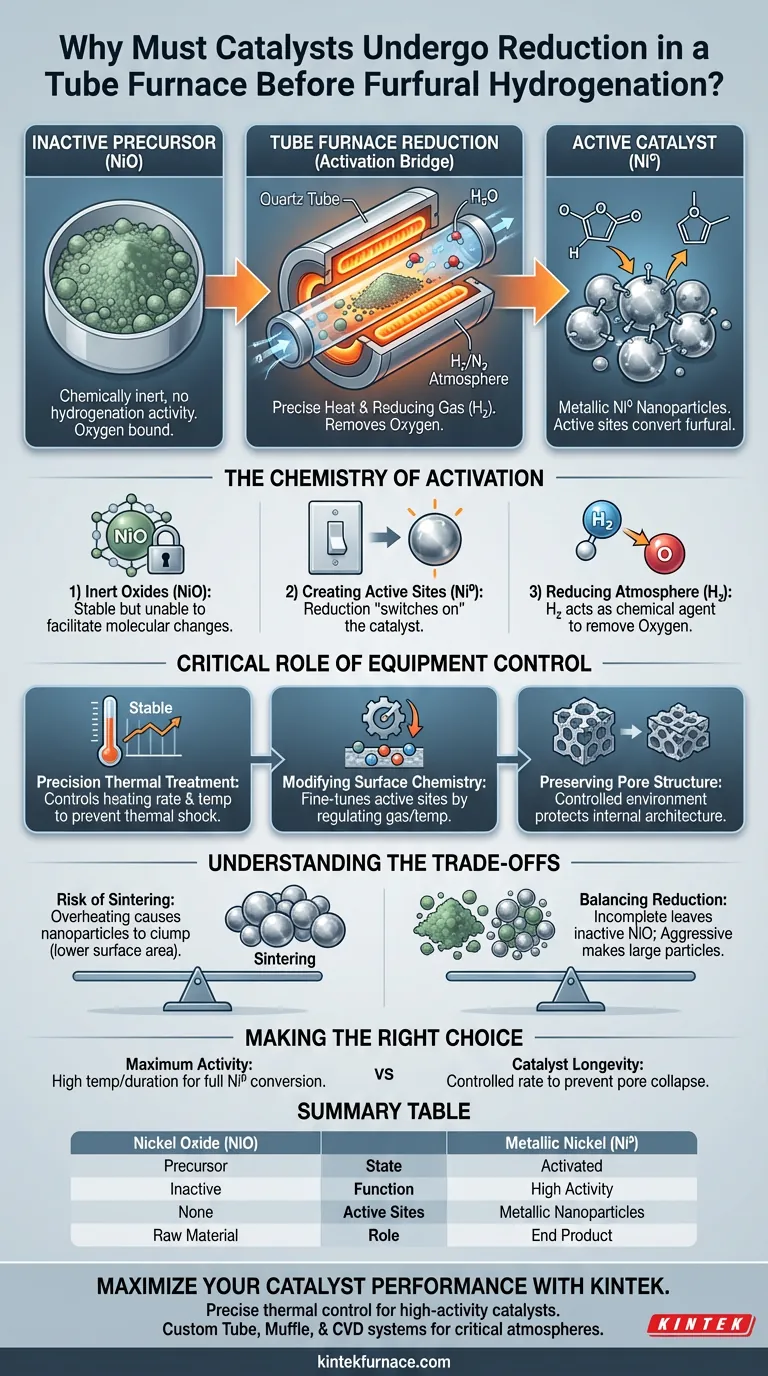

A redução do catalisador é uma etapa obrigatória de ativação porque os componentes ativos nos catalisadores à base de níquel são sintetizados e armazenados como óxidos inativos. Para tornar o catalisador funcional, você deve remover quimicamente os átomos de oxigênio do óxido de níquel (NiO) para criar nanopartículas de níquel metálico (Ni⁰).

Insight Principal: O forno tubular não é apenas um dispositivo de aquecimento; é um reator químico que facilita uma mudança de fase. Ele transforma o catalisador de um precursor estável e inerte (NiO) para um estado metálico reativo (Ni⁰) capaz de impulsionar a reação de hidrogenação de furfural.

A Química da Ativação

A Natureza Inerte dos Óxidos

Os catalisadores à base de níquel são tipicamente preparados na forma de óxido de níquel (NiO).

Embora o NiO seja estável e fácil de manusear durante a preparação, ele possui nenhuma atividade de hidrogenação. É quimicamente incapaz de interagir com o furfural para facilitar as mudanças moleculares necessárias.

Criação de Sítios Ativos

O processo de redução é o mecanismo usado para "ligar" o catalisador.

Ao expor o material a altas temperaturas em um forno tubular, o oxigênio na rede de NiO é removido. Isso converte o óxido em níquel metálico (Ni⁰). Essas nanopartículas metálicas servem como os sítios ativos necessários para converter o furfural em 2-metilfurano.

O Papel da Atmosfera Redutora

O calor sozinho é insuficiente para ativar o catalisador.

O forno tubular permite a introdução de uma atmosfera redutora específica, tipicamente uma mistura como 5% em volume de H₂/N₂. O gás hidrogênio atua como o agente químico que se liga fisicamente ao oxigênio no catalisador, removendo-o como vapor d'água e deixando para trás metal puro.

O Papel Crítico do Controle de Equipamentos

Tratamento Térmico de Precisão

Um forno tubular fornece o ambiente térmico preciso necessário para essa transformação química.

Ele permite que os operadores controlem a taxa de aquecimento e a duração da temperatura constante com alta precisão. Esse controle é vital para garantir que a redução seja uniforme em todo o leito do catalisador, sem submeter o material a choque térmico.

Modificação da Química da Superfície

Além da simples redução, o ambiente do forno tubular permite o ajuste fino da superfície do catalisador.

Ao regular a mistura de gases e a temperatura, você pode facilitar a remoção direcional de grupos funcionais contendo oxigênio. Isso permite um ajuste de gradiente das propriedades químicas dos sítios ativos, otimizando-os para as demandas específicas da reação de furfural.

Preservação da Estrutura de Poros

O ambiente controlado do forno tubular protege a integridade física do suporte do catalisador.

Ao contrário do aquecimento descontrolado, que pode colapsar a arquitetura interna do material, o forno tubular garante que a estrutura de poros permaneça intacta durante as agressivas mudanças químicas da redução.

Entendendo os Compromissos

O Risco de Sinterização

Embora o calor alto seja necessário para a redução, temperatura ou duração excessivas podem ser prejudiciais.

O superaquecimento no forno tubular pode fazer com que as nanopartículas metálicas recém-formadas se aglutinem, um processo conhecido como sinterização. Isso reduz drasticamente a área superficial disponível para a reação, diminuindo a eficiência geral do catalisador.

Equilibrando a Completude da Redução

Existe um delicado equilíbrio entre alcançar a redução completa e manter o tamanho das partículas.

A redução insuficiente deixa óxido inativo (NiO) para trás, resultando em baixas taxas de conversão. Por outro lado, condições de redução agressivas geralmente levam a partículas metálicas maiores, que podem alterar a seletividade da reação ou reduzir a atividade por grama de catalisador.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir que sua reação de hidrogenação de furfural seja bem-sucedida, aplique a etapa de redução com os seguintes objetivos específicos em mente:

- Se seu foco principal for Atividade Máxima: Certifique-se de que a temperatura de redução seja alta o suficiente e a duração longa o suficiente para converter completamente todo o NiO em Ni⁰ metálico.

- Se seu foco principal for Longevidade do Catalisador: Use uma taxa de aquecimento controlada no forno tubular para evitar choque térmico e colapso de poros, garantindo que a estrutura física suporte os sítios metálicos ativos.

Em última análise, a redução em forno tubular é a ponte entre um pó quimicamente inerte e um catalisador altamente ativo capaz de transformações orgânicas complexas.

Tabela Resumo:

| Característica | Óxido de Níquel (NiO) | Níquel Metálico (Ni⁰) |

|---|---|---|

| Estado | Precursor (Óxido Inerte) | Catalisador Ativado |

| Função | Inativo; Estável para Armazenamento | Alta Atividade de Hidrogenação |

| Sítios Ativos | Nenhum | Nanopartículas Metálicas |

| Papel no Forno | Matéria-Prima | Produto Final após Redução |

| Efeito no Furfural | Sem Reação | Conversão em 2-metilfurano |

Maximize o Desempenho do Seu Catalisador com KINTEK

O controle térmico preciso é a diferença entre um pó inerte e um catalisador de alta atividade. Apoiado por P&D e fabricação especializada, a KINTEK oferece sistemas de Forno Tubular, Mufla, Rotativo, a Vácuo e CVD especializados, projetados para lidar com atmosferas de redução críticas como H₂/N₂ com segurança e precisão absolutas. Se você precisa preservar estruturas de poros delicadas ou prevenir a sinterização por meio de taxas de aquecimento exatas, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de hidrogenação de furfural.

Pronto para otimizar seu processo de ativação? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita para sua pesquisa.

Guia Visual

Referências

- Ismaila Mudi, Joseph Wood. A Kinetic Model of Furfural Hydrogenation to 2-Methylfuran on Nanoparticles of Nickel Supported on Sulfuric Acid-Modified Biochar Catalyst. DOI: 10.3390/catal14010054

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como um forno tubular contribui para a recuperação eficiente de gases? Maximize a Captura e o Controle de Gás

- Quais são os diferentes designs de Fornos Tubulares de Alta Temperatura? Escolha o Design Certo para o Seu Laboratório

- Qual o papel de um forno tubular na pirólise de estruturas de triazina covalente? Otimize a sua síntese de carbono

- Qual é o papel de um forno vertical de três zonas no crescimento de cristais únicos de alfa-Mg3Bi2? | KINTEK Solution

- Como a sonda de injeção em um forno de tubo de queda garante uma alta taxa de aquecimento? Simule a pirólise industrial com maestria

- Quais são os riscos associados à operação em alta temperatura de um forno elétrico horizontal? Guia Essencial de Segurança

- Quais são os métodos para tratamento de águas residuais usando um forno tubular? Explore Aplicações Térmicas Especializadas

- Qual é o propósito de purgar um forno tubular com argônio de alta pureza por horas? Garanta Resultados de Aço Silício Puro