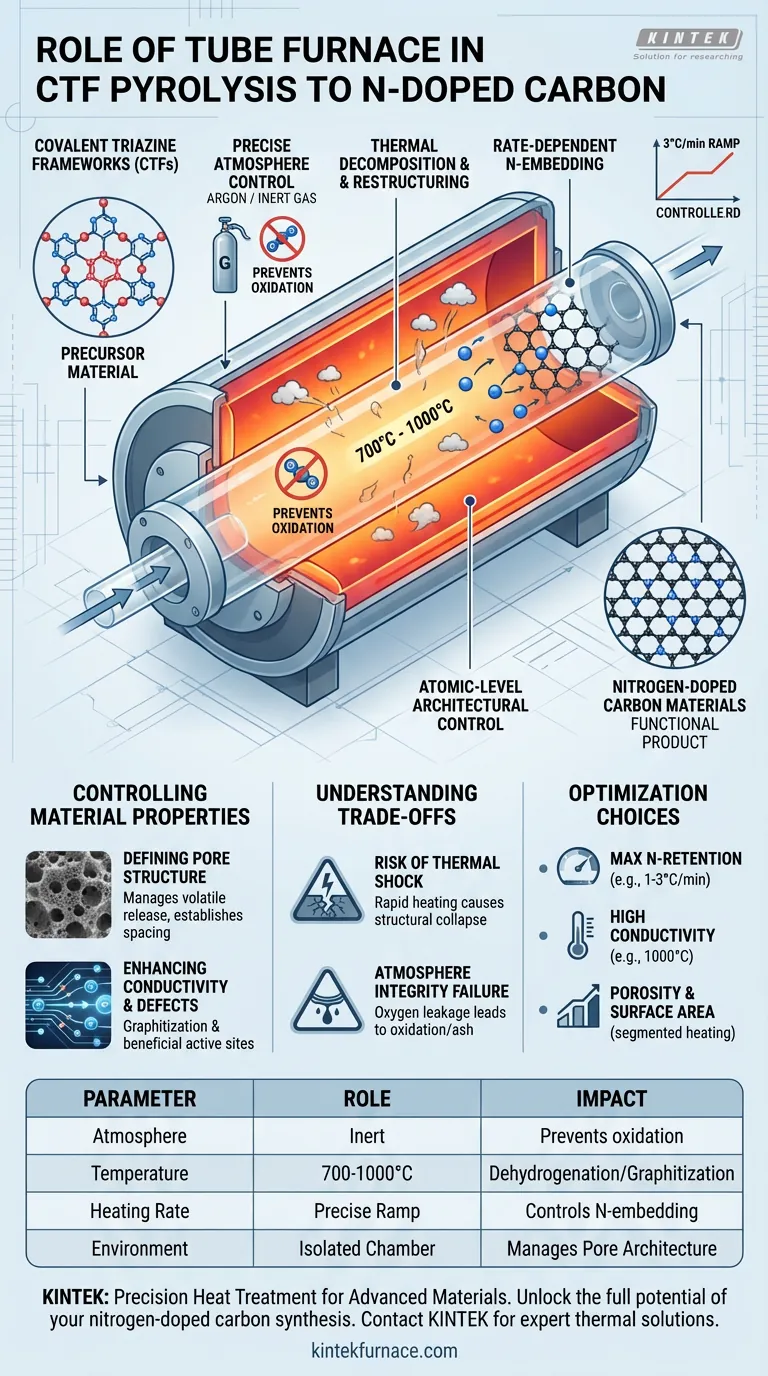

Um forno tubular funciona como a câmara de reação crítica para a conversão de estruturas de triazina covalente (CTFs) em materiais de carbono dopado com nitrogênio. Ele fornece a combinação essencial de uma atmosfera estritamente inerte (como argônio) e regulação térmica precisa entre 700 °C e 1000 °C para reestruturar o material sem destruí-lo.

Ponto Principal O forno tubular não é meramente uma fonte de calor; é uma ferramenta para controle arquitetônico em nível atômico. Sua capacidade de executar taxas de aquecimento lentas e precisas sob uma atmosfera livre de oxigênio é o principal fator que permite que os átomos de nitrogênio sejam incorporados metodicamente na rede de carbono, em vez de serem perdidos por oxidação ou decomposição caótica.

O Mecanismo de Transformação

Controle Preciso da Atmosfera

O papel mais fundamental do forno tubular é isolar o ambiente de reação. Para a pirólise de CTFs, o forno deve manter uma atmosfera inerte rigorosa, geralmente usando argônio ou nitrogênio.

Isso impede que o material reaja com o oxigênio. Sem essa exclusão de ar, as altas temperaturas necessárias para a pirólise simplesmente queimariam os precursores, resultando em cinzas em vez do carbono dopado com nitrogênio desejado.

Decomposição Térmica e Reestruturação

O forno atua como o motor da metamorfose química. Ao sustentar temperaturas que variam de 700 °C a 1000 °C, ele fornece a energia necessária para quebrar ligações químicas específicas dentro do precursor CTF.

Essa energia térmica desencadeia a desidrogenação e a desoxigenação. À medida que os componentes voláteis são removidos, o forno facilita a recombinação dos elementos restantes em um esqueleto estável e rico em carbono.

Incorporação de Nitrogênio Dependente da Taxa

A qualidade do material final é ditada pela taxa de aquecimento, que o forno tubular deve controlar com alta precisão. Uma taxa típica, como 3 °C por minuto, é frequentemente empregada.

Essa taxa de rampa controlada é vital. Ela permite que os átomos de nitrogênio sejam "travados" na estrutura de carbono de forma ordenada. Se o aquecimento for muito agressivo, o nitrogênio cria defeitos caóticos ou escapa como gás, diminuindo o efeito de dopagem.

Controle das Propriedades do Material

Definição da Estrutura de Poros

O perfil do forno determina a arquitetura física do carbono. Ao gerenciar a liberação de voláteis (gases que escapam do material), o forno estabelece a estrutura de poros preliminar.

Perfis de aquecimento complexos e multiestágios podem ser usados para garantir que esse processo ocorra gradualmente. Isso evita o colapso estrutural do material, resultando em um substrato com espaçamento intercamadas específico e útil.

Melhora da Condutividade e dos Defeitos

O tratamento em alta temperatura dentro do forno (geralmente em torno de 800 °C) transforma a rede polimérica em uma rede de carbono grafítica ou condutora.

Simultaneamente, esse ambiente rigoroso induz defeitos de vacância de carbono específicos. Embora "defeitos" soe negativo, neste contexto, eles são frequentemente sítios benéficos que aumentam a atividade eletroquímica do material.

Compreendendo as Compensações

O Risco de Choque Térmico

Embora altas temperaturas sejam necessárias, atingi-las muito rapidamente é prejudicial. Um forno que carece de controle preciso de rampa pode causar choque térmico.

O aquecimento rápido pode levar ao colapso estrutural da CTF antes que o esqueleto de carbono se forme. Isso resulta em um material com baixa área superficial e pobre estabilidade mecânica.

Integridade da Atmosfera

A "vedação" do sistema do forno tubular é um ponto comum de falha. Mesmo vestígios de oxigênio vazando para o tubo durante o tempo de permanência de 700-1000 °C podem comprometer a dopagem com nitrogênio.

Se a atmosfera não for estritamente inerte, o carbono oxidará. Isso leva à perda de rendimento e à degradação das propriedades eletrônicas que você está tentando projetar.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a produção de carbono dopado com nitrogênio a partir de CTFs, adapte a programação do seu forno aos seus objetivos específicos:

- Se o seu foco principal é a retenção máxima de nitrogênio: Priorize uma taxa de aquecimento mais lenta (por exemplo, 1–3 °C/min) para permitir a integração ordenada de átomos de nitrogênio na rede.

- Se o seu foco principal é alta condutividade elétrica: priorize uma temperatura final mais alta (mais próxima de 1000 °C) para maximizar a grafitação, aceitando que o conteúdo total de nitrogênio pode diminuir ligeiramente.

- Se o seu foco principal é porosidade e área superficial: Use um programa de aquecimento segmentado, mantendo em temperaturas mais baixas (por exemplo, 400 °C) para permitir que os voláteis escapem suavemente antes de aumentar a temperatura final de carbonização.

O forno tubular é o instrumento que preenche a lacuna entre um precursor químico bruto e um material funcional de alto desempenho.

Tabela Resumo:

| Parâmetro | Papel na Pirólise de CTF | Impacto no Material Final |

|---|---|---|

| Atmosfera | Inerte Rigorosa (Argônio/Nitrogênio) | Previne oxidação; garante rendimento de carbono em vez de cinzas |

| Temperatura | 700 °C a 1000 °C | Facilita a desidrogenação e a grafitação |

| Taxa de Aquecimento | Rampa Precisa (por exemplo, 3 °C/min) | Controla a incorporação de nitrogênio e previne o colapso estrutural |

| Ambiente | Câmara de Reação Isolada | Gerencia a liberação de voláteis para definir a arquitetura dos poros |

Tratamento Térmico de Precisão para Materiais Avançados

Desbloqueie todo o potencial da sua síntese de carbono dopado com nitrogênio com as soluções térmicas avançadas da KINTEK. Apoiada por P&D e fabricação especializadas, a KINTEK oferece uma linha abrangente de sistemas de Mufla, Tubulares, Rotativos, a Vácuo e CVD, todos projetados para atender às rigorosas demandas da ciência dos materiais.

Nossos fornos fornecem o controle preciso de rampa e a integridade atmosférica essenciais para gerenciar as transformações de estruturas de triazina covalente sem comprometer a retenção de nitrogênio ou a estrutura de poros. Se você precisa de uma configuração padrão ou de um sistema totalmente personalizável para necessidades de pesquisa exclusivas, nossa equipe está pronta para entregar a confiabilidade que seu laboratório merece.

Pronto para elevar o desempenho do seu material? Entre em contato com a KINTEK hoje mesmo para consultar nossos especialistas sobre o forno de alta temperatura perfeito para sua aplicação.

Guia Visual

Referências

- Xin Pan, Qianqian Zhu. Nitrogen-Doped Porous Carbon Derived from Covalent Triazine Framework for Catalytic Oxidation of Benzyl Alcohol. DOI: 10.3390/nano14090744

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Quais são os principais componentes do mecanismo de aquecimento de um forno tubular? Descubra o Aquecimento de Precisão para o Seu Laboratório

- Qual é o propósito de usar um forno tubular de alta temperatura durante o recozimento de FePt? Alcançar a Fase Magnética L1₀

- Que precaução deve ser tomada ao mover um forno de tubo de vácuo? Evite danos dispendiosos e riscos de segurança

- Quais são as limitações dos fornos tubulares ao craquear materiais pesados? Supere a Coquificação e Aumente a Eficiência

- Como um forno tubular de zona de dupla temperatura facilita a preparação de materiais compósitos como ReO3–Cu2Te?

- Quais são as funções específicas de um forno tubular de alta temperatura durante o tratamento térmico em duas etapas de aerogéis BN@PyC?

- Quais são algumas aplicações comuns dos fornos tubulares de laboratório na ciência dos materiais? Desbloqueie a precisão no tratamento térmico e na síntese

- Quais condições ambientais críticas um forno tubular fornece para a ciclagem térmica de rochas vulcânicas? Guia Especializado