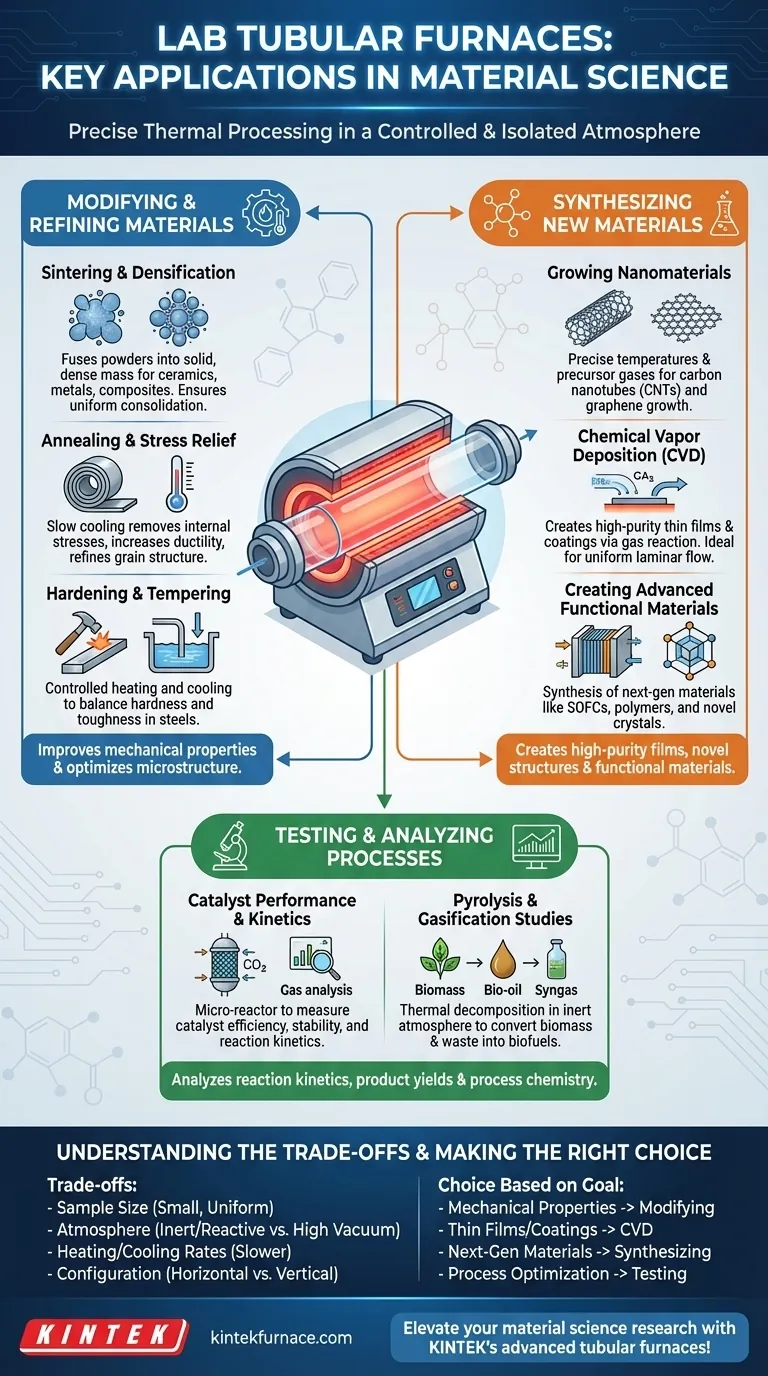

Em sua essência, um forno tubular de laboratório é uma ferramenta indispensável para a ciência dos materiais, possibilitando o processamento térmico preciso necessário para criar, modificar e testar uma vasta gama de materiais. Suas aplicações comuns se enquadram em três categorias principais: refinar propriedades de materiais através de tratamento térmico como sinterização e recozimento, sintetizar novos materiais como grafeno e revestimentos avançados via deposição química de vapor, e analisar a química de processos em áreas como catálise e energia renovável.

O verdadeiro valor de um forno tubular não é apenas sua capacidade de gerar altas temperaturas. Seu poder reside em combinar esse calor com uma atmosfera rigorosamente controlada e isolada, dando aos pesquisadores uma capacidade incomparável de ditar o resultado das transformações materiais.

Modificação e Refino de Materiais Existentes

O uso mais fundamental de um forno tubular é alterar a microestrutura e as propriedades de um material através de ciclos de aquecimento e resfriamento cuidadosamente controlados.

Sinterização e Densificação

A sinterização é o processo de usar calor para fundir pós em uma massa sólida e densa sem derretê-los completamente. Este é o método principal para criar cerâmicas avançadas, componentes metálicos a partir de metalurgia do pó e certos compósitos.

A zona de aquecimento uniforme de um forno tubular garante que toda a peça se consolide uniformemente, prevenindo defeitos e assegurando propriedades mecânicas consistentes.

Recozimento e Alívio de Tensão

O recozimento envolve aquecer um material e depois resfriá-lo lentamente para remover tensões internas, aumentar a ductilidade e refinar sua estrutura de grãos.

Este processo é fundamental para metais e ligas que se tornaram frágeis após processos de fabricação como laminação ou trefilação. Uma atmosfera controlada previne a oxidação na superfície do material durante este processo de alta temperatura.

Têmpera e Revenimento

Outros tratamentos térmicos, como a têmpera (resfriamento rápido) e o revenimento (re-aquecimento a uma temperatura mais baixa), também são realizados em fornos tubulares. Esses processos são usados para atingir um equilíbrio desejado de dureza e tenacidade, particularmente em aços e outras ligas.

Síntese de Materiais Totalmente Novos

Além de modificar materiais existentes, os fornos tubulares são ferramentas essenciais para a criação de novos materiais a partir de precursores químicos.

Crescimento de Nanomateriais (Grafeno e Nanotubos de Carbono)

A síntese de nanomateriais frequentemente requer temperaturas precisas e gases precursores específicos. Fornos tubulares, especialmente modelos especializados de grafite, são essenciais para o crescimento de materiais como nanotubos de carbono (CNTs) e grafeno.

As partículas catalisadoras são aquecidas dentro do tubo enquanto um gás contendo carbono flui sobre elas, levando ao crescimento controlado desses materiais de alto desempenho.

Deposição Química de Vapor (CVD)

CVD é uma técnica usada para criar filmes finos e revestimentos de alta pureza e alto desempenho. Neste processo, gases precursores voláteis reagem ou se decompõem na superfície de um substrato aquecido dentro do tubo do forno.

O design tubular é ideal para CVD porque permite o fluxo laminar de gás sobre o substrato, resultando em espessura uniforme do filme. Fornos tubulares verticais são frequentemente preferidos para evitar contaminação por partículas.

Criação de Materiais Funcionais Avançados

Fornos tubulares são centrais na pesquisa de materiais de próxima geração, como células a combustível de óxido sólido (SOFCs), compósitos poliméricos e novos cristais. Eles fornecem o ambiente controlado e de alta temperatura necessário para sintetizar as estruturas cerâmicas e compósitas únicas que conferem a esses materiais suas propriedades eletrônicas ou estruturais especiais.

Teste e Análise de Processos de Materiais

O forno frequentemente serve como um reator em escala reduzida, permitindo que os cientistas estudem transformações químicas e físicas sob condições controladas.

Desempenho e Cinética de Catalisadores

Em engenharia química e pesquisa, um forno tubular atua como um microrreator. Uma cama catalítica é colocada dentro do tubo, aquecida a uma temperatura específica, e os gases reagentes são passados através dela.

Ao analisar o fluxo de gás de saída, os pesquisadores podem medir com precisão a eficiência, estabilidade e a cinética de reação do catalisador, o que é vital para o desenvolvimento de melhores catalisadores industriais.

Estudos de Pirólise e Gaseificação

A pirólise é a decomposição térmica de materiais em altas temperaturas em uma atmosfera inerte. Este processo é muito pesquisado para a conversão de biomassa e resíduos em biocombustíveis e produtos químicos valiosos (bio-óleo e gás de síntese).

Um forno tubular permite que os cientistas controlem com precisão a taxa de aquecimento e a temperatura final para estudar como essas variáveis afetam o rendimento e a composição dos produtos finais.

Compreendendo as Compensações e Limitações

Embora incrivelmente versátil, o forno tubular não é uma solução universal. Entender suas limitações é fundamental para usá-lo de forma eficaz.

Tamanho e Geometria da Amostra

O formato "tubo" definidor é também sua principal restrição. Esses fornos são ideais para amostras pequenas e uniformes, como pós, wafers ou pequenos cilindros, mas são inadequados para componentes grandes ou de formato irregular.

Atmosfera vs. Alto Vácuo

Tubos de quartzo ou cerâmica padrão são excelentes para processamento em atmosferas de gás inerte (Nitrogênio, Argônio) ou reativo. No entanto, alcançar e manter um alto vácuo requer bombas turbo especializadas e mais caras e sistemas de flange herméticos.

Taxas de Aquecimento e Resfriamento

Embora o controle de temperatura seja preciso, a massa térmica do forno e do isolamento significa que as taxas de aquecimento e resfriamento são tipicamente mais lentas do que técnicas especializadas, como recozimento térmico rápido (RTA) ou aquecimento por indução.

A Configuração Importa (Horizontal vs. Vertical)

Um forno horizontal é o mais comum e funciona para a maioria das tarefas de sinterização e recozimento. No entanto, uma orientação vertical é superior para CVD, crescimento de cristais ou qualquer processo onde você queira evitar o contato da amostra com as paredes do tubo ou queira que a gravidade auxilie o processo.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo de pesquisa determinará como você usará um forno tubular.

- Se seu foco principal é melhorar as propriedades mecânicas: Você usará principalmente o forno para sinterização, recozimento e outros tratamentos térmicos para otimizar a microestrutura de metais e cerâmicas.

- Se seu foco principal é criar novos filmes finos ou revestimentos: Sua aplicação principal será a Deposição Química de Vapor (CVD), provavelmente usando um sistema com controle sofisticado de fluxo de gás.

- Se seu foco principal é criar materiais de próxima geração: Você o usará para sintetizar nanomateriais como grafeno ou testar componentes para aplicações avançadas de energia e eletrônica.

- Se seu foco principal é a otimização de processos e pesquisa: Você usará o forno como um reator controlado para estudos de catálise ou experimentos de pirólise para entender a química da reação.

Em última análise, o forno tubular é uma pedra angular do laboratório de materiais moderno, fornecendo o ambiente controlado necessário para impulsionar a inovação desde a pesquisa fundamental até a engenharia aplicada.

Tabela Resumo:

| Categoria de Aplicação | Usos Principais | Benefícios |

|---|---|---|

| Modificação de Materiais | Sinterização, Recozimento, Têmpera | Melhora propriedades mecânicas, remove tensões |

| Síntese de Materiais | Crescimento de Grafeno, CVD, Materiais funcionais | Cria filmes de alta pureza e novas estruturas |

| Teste de Processos | Estudos de Catalisadores, Pirólise | Analisa cinética de reação e rendimentos de produtos |

Eleve sua pesquisa em ciência dos materiais com os fornos tubulares avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos soluções personalizadas como Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um alinhamento preciso com suas necessidades experimentais exclusivas, seja você refinando materiais, sintetizando revestimentos ou otimizando processos. Contate-nos hoje para discutir como nossas soluções de fornos de alta temperatura podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência