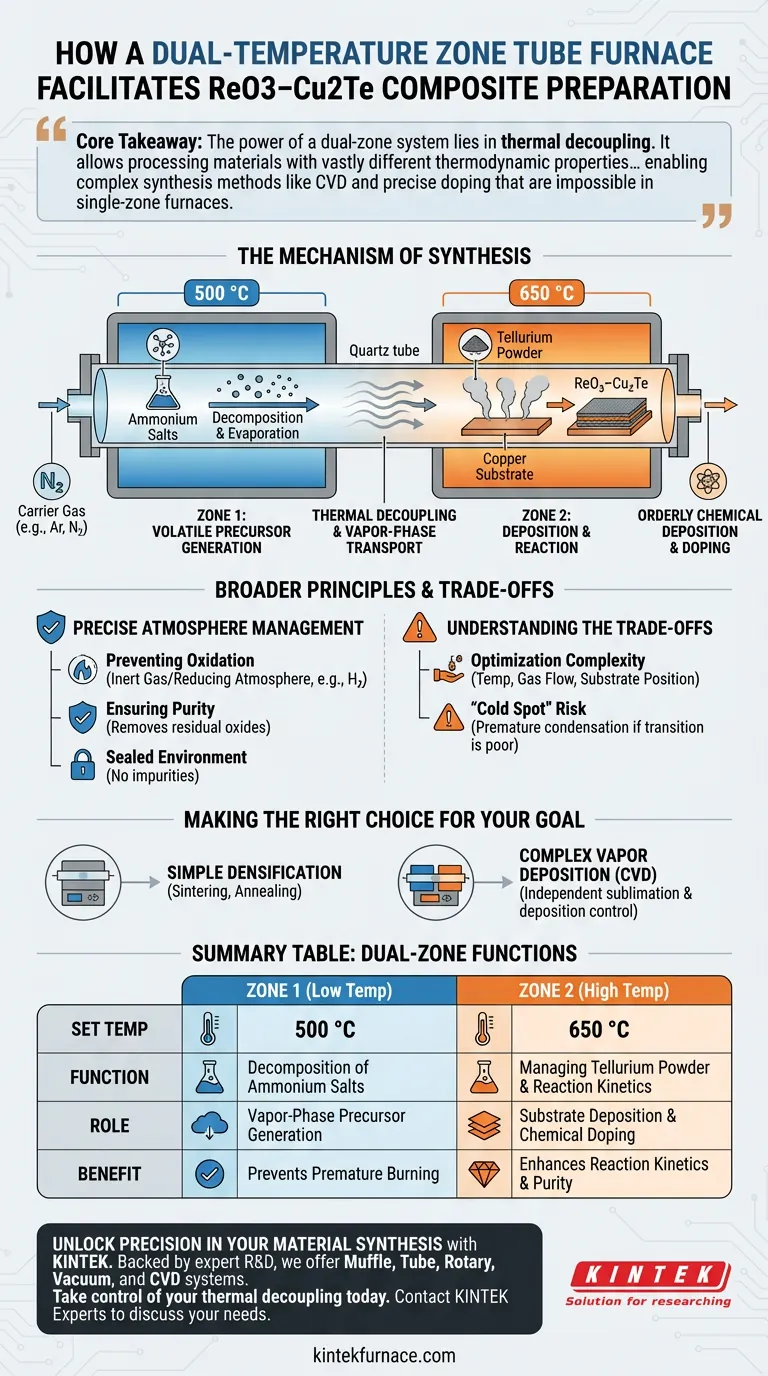

Um forno tubular de zona de dupla temperatura facilita a preparação de ReO3–Cu2Te, criando dois ambientes térmicos distintos dentro de um único reator, permitindo o gerenciamento simultâneo, mas independente, de diferentes precursores. Especificamente, ele permite a decomposição de sais de amônio a 500 °C em uma zona, enquanto mantém o pó de telúrio a 650 °C na segunda zona, garantindo que os componentes em fase vapor se depositem e reajam de forma ordenada em um substrato de cobre.

Principal Lição O poder de um sistema de zona dupla reside no desacoplamento térmico. Ele permite processar materiais com propriedades termodinâmicas muito diferentes — como um precursor volátil e um substrato estável — em um único fluxo de trabalho contínuo, permitindo métodos de síntese complexos como Deposição Química em Fase Vapor (CVD) e dopagem precisa que são impossíveis em fornos de zona única.

O Mecanismo de Síntese

Desacoplando Requisitos Térmicos

Na síntese de compósitos complexos como ReO3–Cu2Te, os precursores frequentemente exigem condições térmicas contraditórias. Uma única temperatura provavelmente queimaria o componente volátil antes que o componente estável estivesse pronto para reagir.

A Configuração de Duas Zonas

O forno de zona dupla resolve isso estabelecendo um gradiente de temperatura espacial.

- Zona 1 (500 °C): Esta zona é ajustada para a temperatura ideal para decompor ou evaporar precursores voláteis, como sais de amônio.

- Zona 2 (650 °C): Esta zona mantém uma temperatura mais alta para gerenciar o pó de telúrio e facilitar a cinética da reação final.

Transporte em Fase Vapor

Ao aquecer independentemente essas zonas, o forno gera vapores específicos em taxas controladas. Gases de arraste então transportam esses componentes em fase vapor para jusante. Isso resulta em um processo ordenado de deposição química e dopagem no substrato de cobre, em vez de uma mistura caótica.

Princípios de Controle Mais Amplos

Gerenciamento Preciso da Atmosfera

Embora o controle térmico seja o mecanismo principal, a capacidade do forno tubular de manter uma atmosfera específica é igualmente crítica para a preparação de compósitos.

Prevenindo a Oxidação

Como visto em processos semelhantes (como carbonização de biomassa ou selenização), o forno tubular fornece um ambiente selado. Isso permite a introdução de gases inertes (como Argônio ou Nitrogênio) ou atmosferas redutoras (como Hidrogênio).

Garantindo a Pureza

Este controle atmosférico remove filmes de óxido residuais e previne "reações colaterais de oxidação indesejáveis". No contexto de ReO3–Cu2Te, isso garante que o processo de dopagem ocorra sem introduzir impurezas que degradariam as propriedades eletrônicas do material.

Entendendo os Compromissos

Complexidade da Otimização

Embora um forno de zona dupla ofereça controle superior, ele introduz significativamente mais variáveis. Você deve otimizar não apenas duas temperaturas distintas, mas também a taxa de fluxo de gás e a posição do substrato em relação ao gradiente de temperatura.

Risco de "Ponto Frio"

Se a área de transição entre as duas zonas não for gerenciada corretamente, vapores gerados na zona de alta temperatura podem condensar prematuramente antes de atingir o substrato. Isso requer calibração precisa do perfil térmico ao longo do comprimento do tubo.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar um forno para síntese de materiais, a complexidade de seus precursores deve ditar sua escolha de equipamento.

- Se o seu foco principal é a densificação simples: Um forno de zona única padrão é suficiente para processos como sinterização ou recozimento, onde o material se comporta como uma única massa térmica.

- Se o seu foco principal é deposição complexa em fase vapor (CVD): Você precisa de um forno de zona de dupla temperatura para controlar independentemente as taxas de sublimação e deposição, prevenindo a degradação do precursor.

O sucesso na síntese de compósitos depende não apenas de atingir altas temperaturas, mas de controlar exatamente onde e quando essas temperaturas são aplicadas.

Tabela Resumo:

| Característica | Zona 1 (Baixa Temp.) | Zona 2 (Alta Temp.) |

|---|---|---|

| Temperatura Definida | 500 °C | 650 °C |

| Função Principal | Decomposição de sais de amônio | Gerenciamento de pó de Telúrio e cinética da reação |

| Papel no Processo | Geração de precursor em fase vapor | Deposição no substrato e dopagem química |

| Benefício Central | Previne queima prematura | Melhora a cinética da reação e a pureza do material |

Desbloqueie a Precisão na Sua Síntese de Materiais

Você está procurando dominar processos complexos de CVD ou produzir compósitos de alta pureza como ReO3–Cu2Te? A KINTEK fornece a tecnologia térmica de ponta que você precisa para ter sucesso.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas de Mufla, Tubulares, Rotativos, a Vácuo e CVD. Se você precisa de controle independente de zona dupla para transporte em fase vapor ou um forno de alta temperatura totalmente personalizável, adaptado às suas necessidades exclusivas de pesquisa, nossas soluções garantem deposição química ordenada e zero oxidação.

Assuma o controle do seu desacoplamento térmico hoje mesmo. Entre em contato com os Especialistas da KINTEK para discutir seus requisitos específicos de laboratório e descobrir como nosso equipamento de precisão pode aprimorar seus resultados de pesquisa.

Guia Visual

Referências

- Aruna Vijayan, N. Sandhyarani. Efficient and sustainable hydrogen evolution reaction: enhanced photoelectrochemical performance of ReO<sub>3</sub>-incorporated Cu<sub>2</sub>Te catalysts. DOI: 10.1039/d4ya00023d

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual tarefa principal um forno de sinterização a vácuo tubular realiza? Otimização da Síntese de Cadeias de Carbono Confinadas

- Por que um tubo de vidro de quartzo selado a vácuo é necessário para precursores de pirita? Blindagem de Síntese de Alta Pureza

- Que condições ambientais um forno de tubo a vácuo fornece para biochar de serragem? Obtenha controle preciso da pirólise

- Quais condições técnicas um forno tubular de laboratório fornece para MXene/MWCNTs@C–Co? Master Thermal Synthesis

- Como um forno de atmosfera tubular facilita o CVD local durante a carbonização de fibras PAN? Domine o Crescimento de CNTs In-Situ

- Como os fornos tubulares são utilizados na nanotecnologia? Essencial para a síntese precisa de nanomateriais

- Como os fornos horizontais são utilizados na análise térmica? Aquecimento de Precisão para Teste Preciso de Materiais

- Como um forno tubular facilita a transformação de madeira natural em um portador de madeira carbonizada? Mestrado em Pirólise