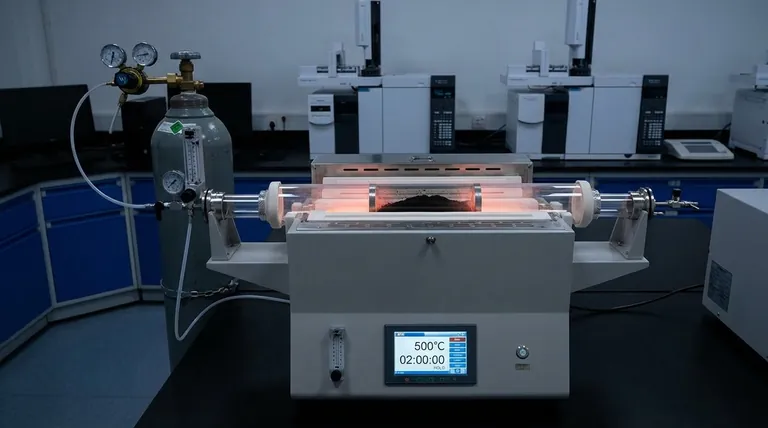

Um forno de tubo a vácuo fornece um ambiente estritamente livre de oxigênio e um perfil térmico altamente preciso. Ao utilizar proteção com nitrogênio para deslocar o ar e aderir a curvas de controle de temperatura específicas — notavelmente mantendo 500°C por 2 horas — este equipamento garante a carbonização completa da serragem sem o risco de combustão.

Ponto Principal O forno de tubo a vácuo é definido por sua capacidade de isolar a biomassa da oxidação enquanto aplica estresse térmico exato. Esta combinação de uma atmosfera inerte controlada e taxas de aquecimento reguladas é o fator determinante na produção de biochar com uma estrutura de poros desenvolvida e propriedades físico-químicas estáveis.

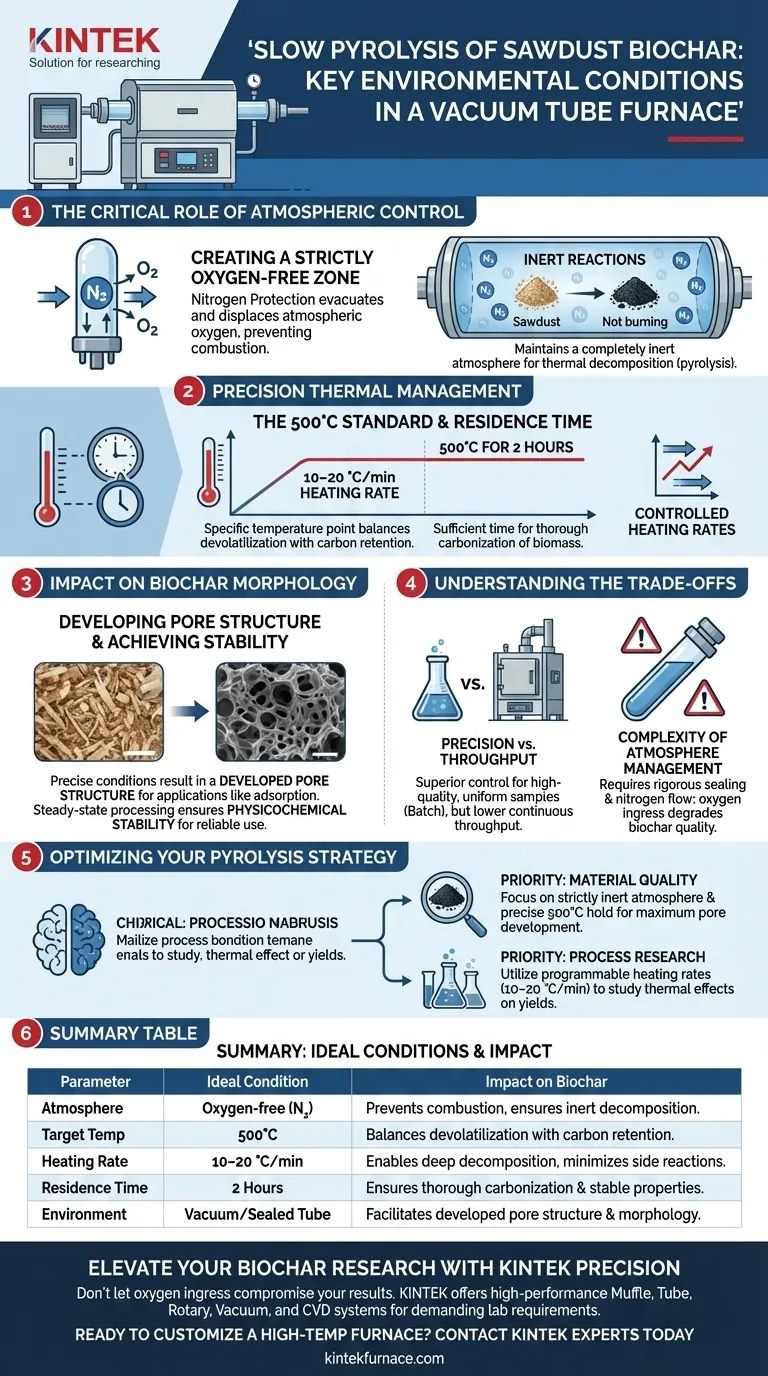

O Papel Crítico do Controle Atmosférico

Criando uma Zona Estritamente Livre de Oxigênio

A função principal do forno de tubo a vácuo neste contexto é prevenir a combustão. Através do uso de proteção com nitrogênio, o forno evacua ou desloca o oxigênio atmosférico do tubo de reação.

Garantindo Reações Inertes

Ao introduzir nitrogênio de alta pureza através de um sistema de controle de circuito de gás, o forno mantém uma atmosfera inerte completa. Isso garante que a serragem passe por decomposição térmica (pirólise) em vez de queimar, o que é essencial para maximizar o rendimento de biochar sólido.

Gerenciamento Térmico de Precisão

O Padrão de 500°C

Para alcançar a pirólise ideal da serragem, o forno deve manter uma temperatura alvo específica. O padrão principal para este processo é 500°C, um ponto de temperatura que equilibra a desvolatilização com a retenção de carbono.

Tempo de Residência e Carbonização

Atingir a temperatura alvo não é suficiente; a duração da exposição ao calor é igualmente crítica. O forno é programado para manter essa temperatura por 2 horas, permitindo tempo suficiente para a carbonização completa do material da biomassa.

Taxas de Aquecimento Controladas

A qualidade do produto final depende de como a temperatura aumenta, não apenas de onde termina. O forno permite o ajuste flexível das taxas de aquecimento (tipicamente 10–20 °C/min), o que possibilita a decomposição térmica profunda e minimiza reações colaterais indesejáveis.

Impacto na Morfologia do Biochar

Desenvolvendo a Estrutura de Poros

As condições ambientais específicas fornecidas pelo forno de tubo a vácuo influenciam diretamente a arquitetura microscópica do biochar. A combinação precisa de temperatura e fluxo de gás inerte resulta em uma estrutura de poros desenvolvida, que é crucial para aplicações como adsorção ou emenda de solo.

Alcançando Estabilidade Físico-Química

Como o ambiente de aquecimento é uniforme e a atmosfera é estável, o biochar resultante exibe propriedades consistentes. Este processamento em "estado estacionário" garante a estabilidade físico-química da base de biochar final, tornando-a confiável para uso experimental ou industrial posterior.

Entendendo os Compromissos

Precisão vs. Vazão

Embora um forno de tubo a vácuo ofereça controle superior sobre o ambiente de reação, ele é geralmente uma ferramenta de processamento em batelada. Ele se destaca na produção de amostras uniformes e de alta qualidade para pesquisa ou produção em pequena escala, mas pode carecer da capacidade de vazão contínua de fornos rotativos industriais maiores.

Complexidade do Gerenciamento da Atmosfera

Alcançar um ambiente "estritamente livre de oxigênio" requer vedação rigorosa e gerenciamento de gás. Se o fluxo de nitrogênio for interrompido ou o selo do tubo for comprometido, a entrada de oxigênio degradará imediatamente a qualidade do biochar, transformando o processo de pirólise em combustão parcial.

Otimizando Sua Estratégia de Pirólise

Para selecionar a abordagem correta para o seu projeto de biochar de serragem, considere seus objetivos finais:

- Se o seu foco principal é a qualidade do material: Priorize a capacidade do forno de tubo a vácuo de manter uma atmosfera estritamente inerte e tempos de permanência precisos de 500°C para maximizar o desenvolvimento de poros.

- Se o seu foco principal é a pesquisa de processos: Utilize as taxas de aquecimento programáveis (10–20 °C/min) para estudar como diferentes curvas térmicas afetam os rendimentos de bio-óleo vs. biochar.

Ao controlar rigorosamente a ausência de oxigênio e a entrega precisa de calor, você transforma serragem bruta de resíduo simples em um material de carbono sofisticado e de alto valor.

Tabela Resumo:

| Parâmetro | Condição Ideal | Impacto no Biochar |

|---|---|---|

| Atmosfera | Livre de oxigênio (Proteção com nitrogênio) | Previne combustão; garante decomposição térmica inerte. |

| Temp. Alvo | 500°C | Equilibra desvolatilização com retenção máxima de carbono. |

| Taxa de Aquecimento | 10–20 °C/min | Permite decomposição profunda e minimiza reações colaterais. |

| Tempo de Residência | 2 Horas | Garante carbonização completa e propriedades químicas estáveis. |

| Ambiente | Vácuo/Tubo Selado | Facilita estrutura de poros desenvolvida e morfologia de alta qualidade. |

Eleve Sua Pesquisa de Biochar com Precisão KINTEK

Não deixe que a entrada de oxigênio ou o aquecimento irregular comprometam seus resultados de carbonização. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho projetados para os requisitos de laboratório mais exigentes. Se você está otimizando a pirólise de serragem ou desenvolvendo materiais de carbono avançados, nossos fornos fornecem as atmosferas inertes estritamente controladas e os perfis térmicos precisos que você precisa.

Pronto para personalizar um forno de alta temperatura para suas necessidades exclusivas de laboratório?

Entre em Contato com os Especialistas da KINTEK Hoje

Guia Visual

Referências

- Xin Pan, Sabry M. Shaheen. Functionalization of sawdust biochar using Mg-Fe-LDH and sodium dodecyl sulfonate enhanced its stability and immobilization capacity for Cd and Pb in contaminated water and soil. DOI: 10.1007/s42773-024-00401-7

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que os fornos tubulares multizona são particularmente úteis para a pesquisa de nanomateriais? Desbloqueie o Controle Térmico Preciso para Síntese Avançada

- Qual manutenção é necessária para um forno tubular a vácuo? Garanta longevidade e segurança em seu laboratório

- Por que um forno tubular com controle programável de temperatura é necessário para o grafeno? Garanta grafeno de alta qualidade em prata

- Quais são as principais vantagens de um forno elétrico horizontal? Alcance Controle de Processo Superior e Acessibilidade

- Por que um forno tubular de grau industrial é essencial para a redução de SrMo1−xMnxO4? Domine a Síntese de Ânodos SOFC

- Por que a uniformidade térmica é uma vantagem significativa dos fornos tubulares? Obtenha Aquecimento Consistente para Processos de Precisão

- Como funciona um tubo de queda? Uma ferramenta essencial para a pesquisa de materiais em microgravidade

- O que é um forno de tubo de queda? Ideal para estudar processos rápidos de combustão e ignição.