O uso de um tubo de vidro de quartzo selado a vácuo é um requisito fundamental para manter a pureza química. Este método cria um ambiente isolado que separa completamente os pós de ferro e enxofre da atmosfera circundante. Sem essa barreira, as altas temperaturas necessárias para a síntese desencadeariam oxidação imediata, alterando irreversivelmente a composição química de seus materiais.

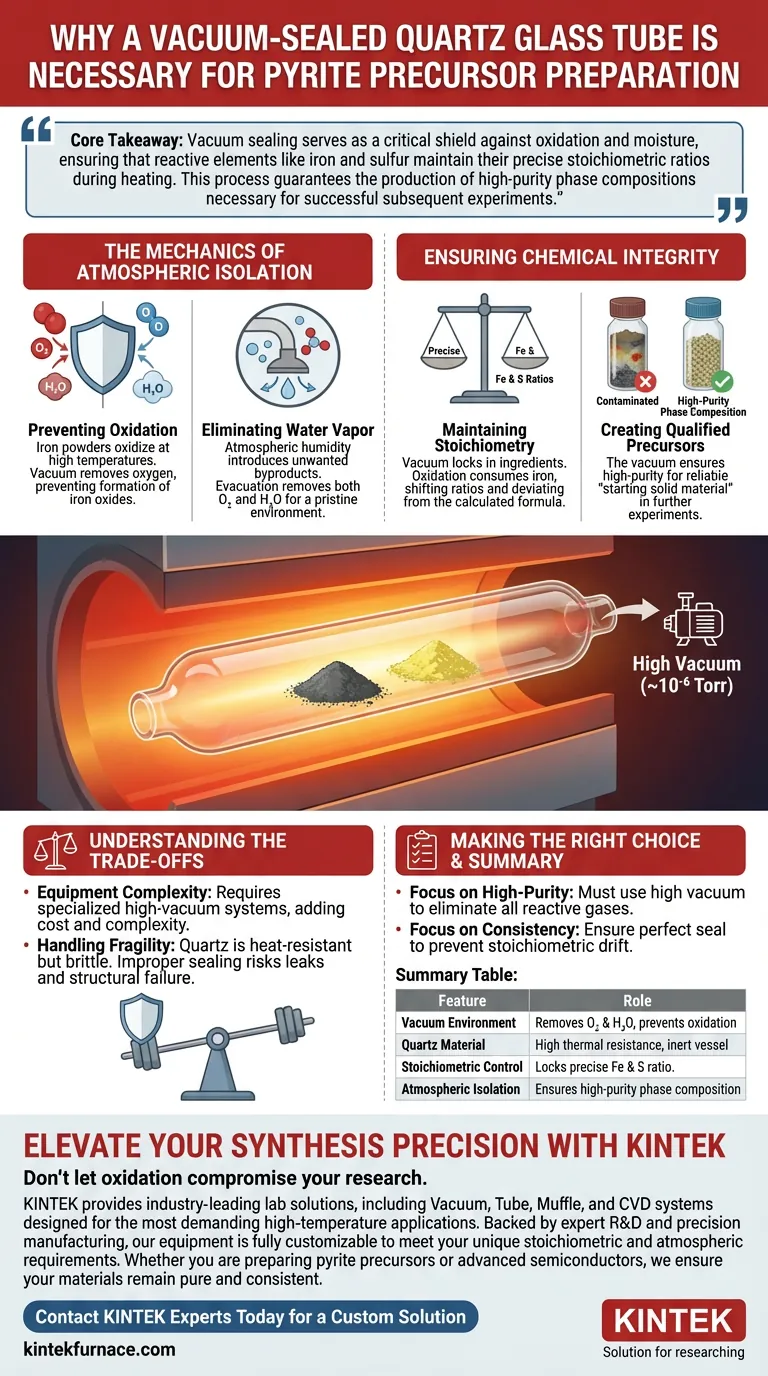

Ponto Principal A selagem a vácuo serve como um escudo crítico contra oxidação e umidade, garantindo que elementos reativos como ferro e enxofre mantenham suas proporções estequiométricas precisas durante o aquecimento. Este processo garante a produção de composições de fase de alta pureza necessárias para experimentos subsequentes bem-sucedidos.

A Mecânica do Isolamento Atmosférico

Prevenindo a Oxidação

Ao sintetizar precursores como a troilita (FeS), você geralmente trabalha com pós de ferro e enxofre. O ferro é altamente suscetível à oxidação quando exposto a altas temperaturas.

Se o ar estiver presente dentro do recipiente de reação, o oxigênio reagirá com o ferro para formar óxidos de ferro em vez do sulfeto de ferro desejado. Um tubo selado a vácuo remove completamente essa fonte de oxigênio.

Eliminando o Vapor d'Água

Além do simples oxigênio, o ar atmosférico contém umidade. O vapor d'água pode introduzir hidrogênio e oxigênio na reação, levando a subprodutos indesejados.

Evacuar o tubo para um nível de alto vácuo (aproximadamente $10^{-6}$ Torr) garante a remoção completa de oxigênio e vapor d'água. Isso cria um ambiente prístino onde apenas os reagentes pretendidos interagem.

Garantindo a Integridade Química

Mantendo a Estequiometria

A síntese em estado sólido depende de proporções precisas de ingredientes, conhecidas como estequiometria.

Se ocorrer oxidação, uma parte do seu ferro é consumida pelo oxigênio em vez do enxofre. Isso muda a proporção dos elementos restantes, resultando em um produto que se desvia de sua fórmula calculada. A selagem a vácuo trava a proporção no lugar.

Criando Precursores Qualificados

O objetivo deste processo é frequentemente criar um "material sólido de partida" para procedimentos complexos adicionais, como experimentos hidrotérmicos.

Se o precursor inicial estiver contaminado com óxidos ou tiver uma composição de fase incorreta, todas as etapas experimentais subsequentes serão comprometidas. O tubo a vácuo garante a composição de fase de alta pureza necessária para tornar o precursor um bloco de construção confiável.

Entendendo os Compromissos

Complexidade do Equipamento

Alcançar o nível de vácuo necessário requer sistemas especializados de alto vácuo. Isso adiciona uma camada de complexidade e custo em comparação com os métodos de síntese em ar aberto.

Manuseio da Fragilidade

O vidro de quartzo é robusto contra o calor, mas frágil contra estresse físico. Selar esses tubos requer habilidade; uma vedação inadequada pode levar a vazamentos (reintroduzindo oxigênio) ou falha estrutural sob pressão.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir que sua síntese produza dados úteis, aplique esses princípios com base em seus objetivos específicos:

- Se seu foco principal é a composição de fase de alta pureza: Você deve utilizar um sistema de alto vácuo para evacuar o tubo para pelo menos $10^{-6}$ Torr para eliminar todos os vestígios de gases reativos.

- Se seu foco principal é a consistência do material: Certifique-se de que o tubo de quartzo esteja perfeitamente selado para evitar desvios estequiométricos causados pela perda de enxofre volátil ou pela intrusão de oxigênio.

Ao controlar rigorosamente a atmosfera, você transforma pós brutos voláteis em fundações experimentais estáveis e de alta qualidade.

Tabela Resumo:

| Característica | Papel na Preparação do Precursor de Pirita |

|---|---|

| Ambiente a Vácuo | Remove oxigênio e umidade para prevenir a oxidação indesejada de pós de ferro. |

| Material de Quartzo | Fornece alta resistência térmica enquanto mantém um recipiente de reação inerte. |

| Controle Estequiométrico | Previne desvios químicos ao travar a proporção precisa de ferro e enxofre. |

| Isolamento Atmosférico | Elimina a intrusão de gases reativos para garantir a composição de fase de alta pureza. |

Eleve a Precisão da Sua Síntese com a KINTEK

Não deixe a oxidação comprometer sua pesquisa. A KINTEK fornece soluções de laboratório líderes do setor, incluindo sistemas a Vácuo, Tubulares, Mufla e CVD projetados para as aplicações de alta temperatura mais exigentes.

Apoiado por P&D especializado e fabricação de precisão, nosso equipamento é totalmente personalizável para atender aos seus requisitos estequiométricos e atmosféricos exclusivos. Esteja você preparando precursores de pirita ou semicondutores avançados, garantimos que seus materiais permaneçam puros e consistentes.

Entre em Contato com os Especialistas da KINTEK Hoje para uma Solução Personalizada

Guia Visual

Referências

- Е. V. Коvalchuk, I. V. Vikentyev. Gold and Arsenic in Pyrite and Marcasite: Hydrothermal Experiment and Implications to Natural Ore-Stage Sulfides. DOI: 10.3390/min14020170

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno de mufla para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- O que é um forno tubular de três zonas? Alcance Controle Térmico Preciso para Processamento Avançado de Materiais

- Qual é a função principal de um forno tubular na pirólise da biomassa? Obtenha Precisão em Pesquisa de Materiais

- Qual é o papel de um forno tubular a vácuo na carbonização da biomassa? Obtenha Precisão na Síntese de Carbono Poroso

- Quais são as principais características dos fornos tubulares verticais? Otimize o seu laboratório com aquecimento uniforme e economia de espaço

- Quais são os diferentes tipos de fornos tubulares disponíveis?Explorar soluções versáteis de aquecimento de laboratório

- Por que um forno tubular de alta temperatura é usado para a preparação de SNCB? Otimizar a Síntese de Carbono Poroso Dopado com Nitrogênio

- Quais são as condições operacionais padrão para um forno tubular de alta temperatura? Domine a Fase de Carbonização

- Qual é a função de um forno tubular no recozimento de catalisadores? Desbloqueie Estruturas Ordenadas L10 para Desempenho Máximo