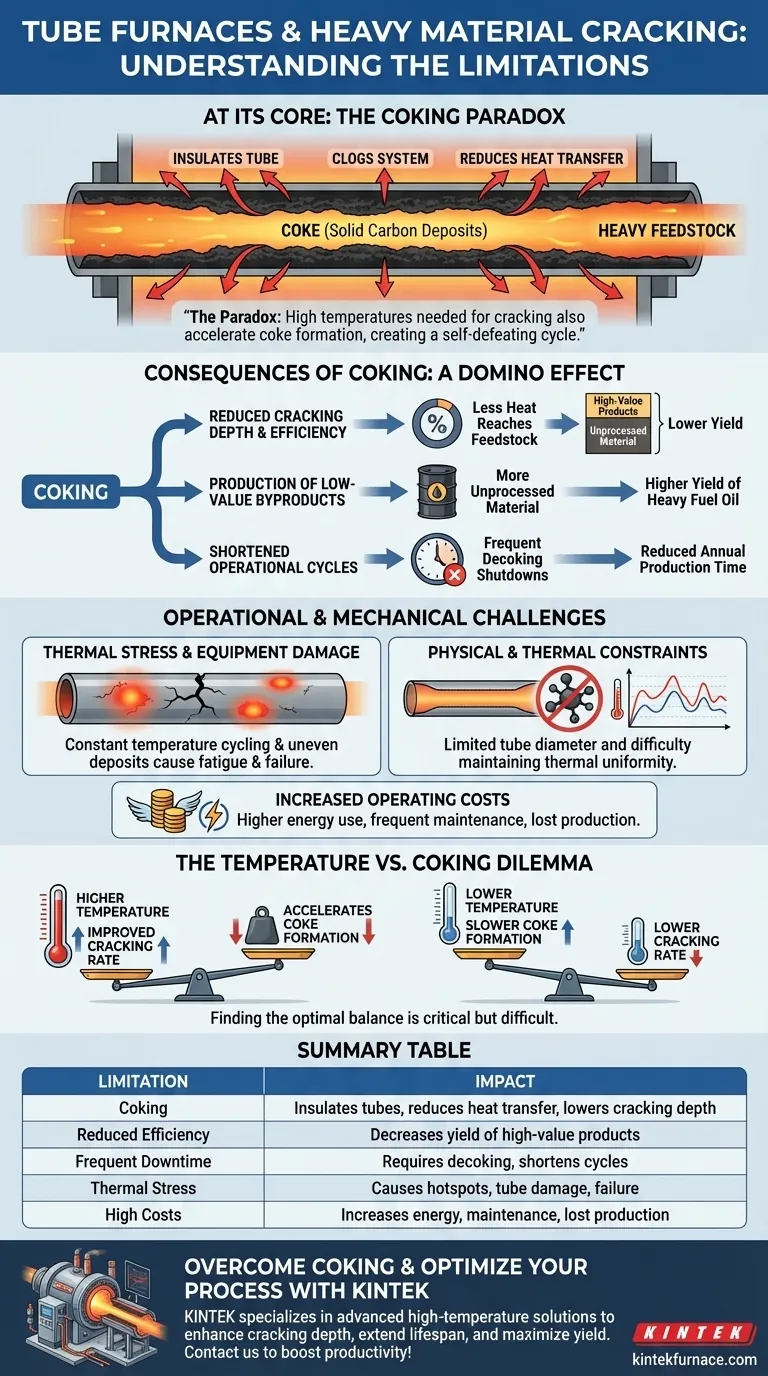

Em sua essência, a principal limitação do uso de fornos tubulares para o craqueamento de materiais pesados é a coquificação. Trata-se da formação de depósitos de carbono sólido dentro dos tubos do forno. A coquificação atua como um isolante, entope o sistema, reduz a eficiência do processo de craqueamento e, em última análise, encurta a vida útil operacional de todo o conjunto do forno.

O desafio fundamental é um paradoxo: as altas temperaturas necessárias para craquear eficazmente hidrocarbonetos pesados são as mesmas condições que aceleram a formação de coque, criando um ciclo autodestrutivo de ineficiência e estresse mecânico.

O Problema Central: A Coquificação e Suas Consequências

Quando matérias-primas pesadas, como frações de petróleo bruto, são aquecidas a temperaturas extremas, elas devem "craquear" em moléculas menores e mais valiosas. No entanto, uma reação paralela e altamente problemática também ocorre.

O que é Coquificação?

A coquificação é um processo químico no qual moléculas de hidrocarbonetos pesados polimerizam e desidrogenam sob alta temperatura, formando uma camada dura e sólida de resíduo de carbono na superfície interna dos tubos do forno.

Profundidade de Craqueamento e Eficiência Reduzidas

A camada de coque atua como um isolante térmico. Essa barreira impede que o calor atinja eficazmente a matéria-prima que flui através do tubo.

Como resultado, a profundidade de craqueamento — a extensão em que o material pesado é decomposto — é significativamente reduzida. Isso significa que uma porcentagem menor da matéria-prima é convertida nos produtos de alto valor desejados.

Produção de Subprodutos de Baixo Valor

Com uma profundidade de craqueamento menor, uma parte maior da matéria-prima passa pelo forno sem ser totalmente processada. Isso leva a um maior rendimento de subprodutos de baixo valor, como óleo combustível pesado, e um menor rendimento de produtos valiosos, como etileno e propileno.

Ciclos Operacionais Encurtados

À medida que a camada de coque se espessa, a eficiência do forno cai a um ponto em que não é mais econômico operá-lo. O processo deve ser interrompido para a descoquificação, um procedimento para remover o acúmulo de carbono.

Essa necessidade de descoquificação frequente encurta drasticamente o ciclo de trabalho operacional do forno, reduzindo o tempo de produção anual efetivo e a capacidade total.

Desafios Operacionais e Mecânicos Agravantes

A questão da coquificação cria um efeito dominó, levando a uma série de problemas secundários que afetam tanto o equipamento quanto o resultado final.

Impacto na Vida Útil do Equipamento

O ciclo constante entre a operação em alta temperatura e os ciclos de descoquificação em temperatura mais baixa induz um significativo estresse térmico nos tubos do forno, o que pode levar à fadiga e falha.

Além disso, depósitos irregulares de coque criam pontos quentes nas paredes dos tubos. Essas áreas localizadas de temperatura extrema podem enfraquecer o metal e causar ruptura prematura do tubo, levando a falhas dispendiosas e perigosas.

Restrições Físicas e Térmicas

Os fornos tubulares são inerentemente limitados pelo diâmetro do tubo. Essa geometria não é ideal para o processamento de amostras grandes ou volumosas, o que restringe o volume total e a capacidade de processamento da operação.

Alcançar uma uniformidade térmica perfeita ao longo de todo o comprimento de um tubo longo também é um desafio. A coquificação exacerba esse problema, tornando quase impossível manter o perfil de temperatura preciso necessário para o craqueamento ideal.

Custos Operacionais Aumentados

Cada uma dessas limitações contribui para custos operacionais mais altos. O tempo de inatividade frequente para descoquificação significa perda de produção, enquanto a menor utilização da matéria-prima afeta diretamente a lucratividade.

Adicionar os custos de maior consumo de energia (para superar a camada isolante de coque) e manutenção ou substituição frequente de tubos de forno caros torna isso um desafio financeiro significativo.

Compreendendo os Trade-offs

Escolher ou operar um forno tubular para craqueamento de materiais pesados envolve equilibrar vários fatores conflitantes.

O Dilema Temperatura vs. Coquificação

Os operadores enfrentam um trade-off constante. Aumentar a temperatura do forno pode melhorar a taxa de craqueamento, mas também acelera drasticamente a formação de coque. Encontrar o equilíbrio ideal é crítico, mas difícil de manter.

Limitações de Material e Design

Tubos especiais feitos de materiais avançados como o corindo podem suportar temperaturas mais altas, mas vêm com suas próprias desvantagens. São extremamente caros, muitas vezes opacos (impedindo a inspeção visual do processo) e podem ser frágeis ou suscetíveis a choques térmicos.

Contaminação e Pureza

Para aplicações em ciência dos materiais onde a pureza é fundamental, qualquer interação entre a matéria-prima e o material do tubo, ou o descascamento de depósitos de coque, pode introduzir contaminação. Isso pode arruinar as propriedades do material final processado.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender essas limitações é o primeiro passo para um projeto de processo e seleção de tecnologia eficazes. Sua estratégia ótima depende inteiramente do seu objetivo principal.

- Se o seu foco principal é maximizar o rendimento de produtos de alto valor: Você deve priorizar tecnologias ou materiais de tubos avançados que gerenciam agressivamente a formação de coque, mesmo que isso exija um investimento inicial mais alto.

- Se o seu foco principal é minimizar os custos operacionais e o tempo de inatividade: Você pode precisar aceitar uma profundidade de craqueamento menor, usando temperaturas mais moderadas ou processando matérias-primas mais leves para estender os tempos de ciclo entre as descoquificações.

- Se o seu foco principal é alcançar alta capacidade: As limitações físicas e de volume inerentes a um forno tubular padrão podem significar que você precisa investigar projetos de reatores alternativos mais adequados para processamento contínuo em larga escala.

Em última análise, reconhecer o conflito inerente entre craqueamento e coquificação é crucial para otimizar qualquer processo de hidrocarbonetos em alta temperatura.

Tabela Resumo:

| Limitação | Impacto |

|---|---|

| Coquificação | Isola os tubos, reduz a transferência de calor, diminui a profundidade de craqueamento |

| Eficiência Reduzida | Diminui o rendimento de produtos de alto valor, como o etileno |

| Tempo de Inatividade Frequente | Requer descoquificação, encurta os ciclos operacionais |

| Estresse Térmico | Causa pontos quentes, danos nos tubos e falha do equipamento |

| Custos Elevados | Aumenta o consumo de energia, manutenção e perda de produção |

Com dificuldades de coquificação e ineficiência no seu processamento de materiais pesados? A KINTEK é especialista em soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Aproveitando P&D excepcional e fabricação interna, oferecemos produtos como Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem soluções precisas para superar a coquificação, aumentar a profundidade de craqueamento e estender a vida útil do equipamento — maximizando seu rendimento e reduzindo o tempo de inatividade. Entre em contato conosco hoje para discutir como podemos otimizar seu processo e aumentar a produtividade!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas