Ao selecionar um forno tubular de alta temperatura, sua principal consideração é sua configuração física, pois isso afeta diretamente a forma como você interage com sua amostra. Os quatro designs principais são horizontal, vertical, de tubo bipartido e rotativo. Cada um serve a um propósito distinto, indo além do simples aquecimento para acomodar configurações experimentais específicas, tipos de amostras e requisitos de processo.

Escolher o design de forno correto não é sobre encontrar o "melhor", mas sobre alinhar o layout físico do forno com as demandas específicas do seu material e processo. A decisão central depende do acesso à amostra, do estado físico do seu material e se o seu processo se beneficia da gravidade ou da rotação.

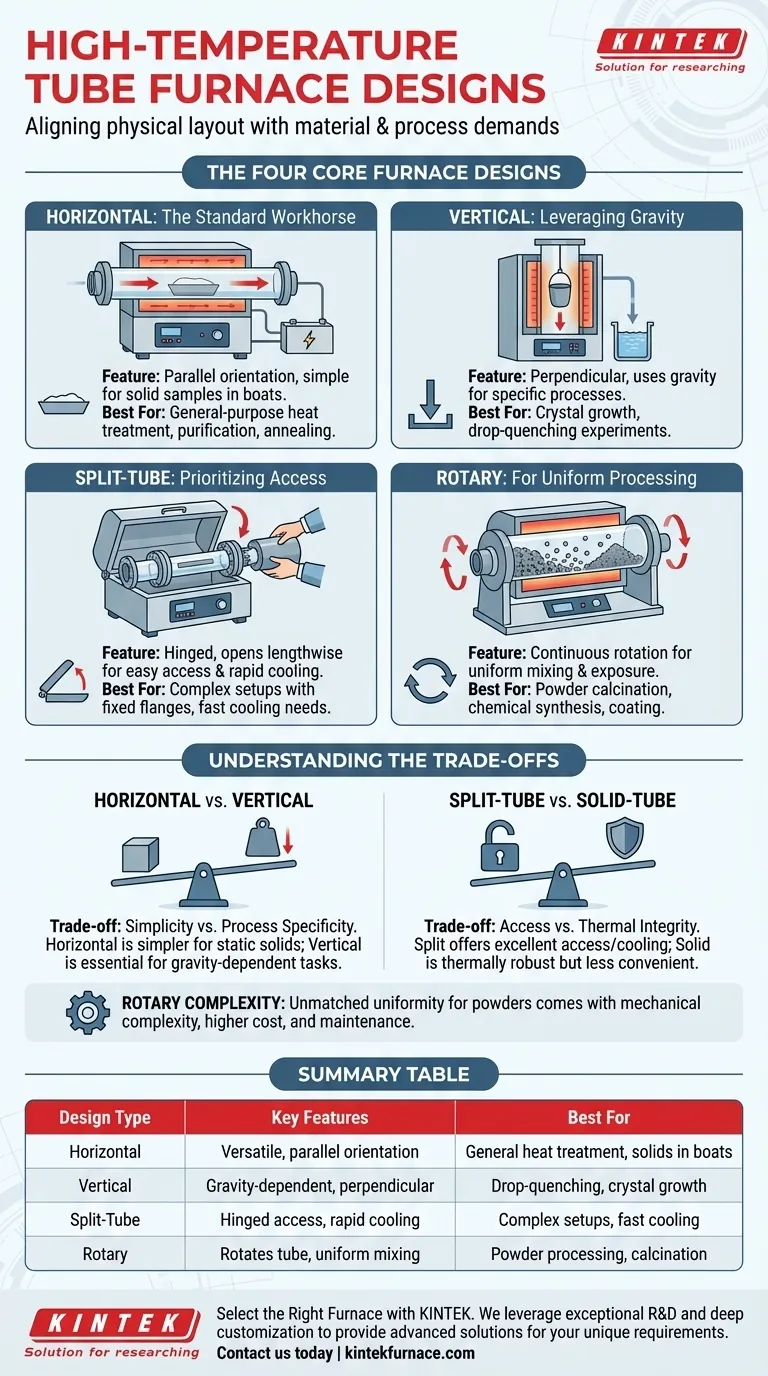

Os Quatro Designs Fundamentais de Forno

Cada design de forno oferece uma vantagem fundamental adaptada a diferentes necessidades laboratoriais ou de produção. Entender essas diferenças é o primeiro passo para selecionar a ferramenta correta para o seu trabalho.

Fornos Horizontais: O Cavalo de Batalha Padrão

Um forno horizontal é o design mais comum e versátil, com o tubo de processo orientado paralelamente à bancada de trabalho. É o padrão para uma ampla gama de aplicações.

Este layout é ideal para processar amostras sólidas mantidas em "barcos" de cerâmica ou quartzo. Sua simplicidade o torna uma escolha robusta e econômica para tratamento térmico de propósito geral, purificação e recozimento.

Fornos Verticais: Aproveitando a Gravidade

Fornos verticais orientam o tubo de processo perpendicularmente. Este design utiliza a gravidade a seu favor para aplicações específicas, muitas vezes mais avançadas.

É essencial para processos onde a amostra não deve tocar as paredes do tubo, como certos métodos de crescimento de cristais. Também é usado para experimentos de têmpera por queda (drop-quenching), onde uma amostra é liberada da zona quente para um meio de têmpera abaixo.

Fornos de Tubo Bipartido: Priorizando o Acesso

Muitas vezes chamados de fornos "clamshell" (concha), os fornos de tubo bipartido são articulados e podem ser abertos ao longo de seu comprimento. Este recurso oferece acesso incomparável ao tubo de processo.

Este design é inestimável ao trabalhar com tubos de processo que possuem flanges complexos ou fixos, dificultando o deslizamento para dentro de um forno sólido. Ele também permite o resfriamento rápido da amostra, pois o corpo do forno pode ser aberto para expor o tubo ao ar ambiente.

Fornos Rotativos: Para Processamento Uniforme

Um forno rotativo é um design especializado que gira lentamente todo o tubo de processo durante o aquecimento. Este movimento contínuo é fundamental para aplicações que envolvem pós ou materiais granulares.

A rotação garante que cada partícula seja uniformemente exposta tanto ao calor quanto à atmosfera do processo (por exemplo, nitrogênio ou argônio). Isso o torna a escolha superior para calcinação, síntese química e aplicações de revestimento onde a mistura é essencial.

Entendendo os Compromissos (Trade-offs)

Nenhum design único é perfeito para todas as tarefas. Sua escolha envolverá o equilíbrio entre acessibilidade, requisitos de processo e complexidade.

Horizontal vs. Vertical

O compromisso aqui é entre simplicidade e especificidade do processo. Fornos horizontais são mais simples de operar e mais amplamente aplicáveis para amostras sólidas estáticas.

Fornos verticais são mais complexos de configurar, mas são indispensáveis para processos dependentes da gravidade, como testes de queda ou certos tipos de síntese de materiais, onde o contato com o tubo deve ser evitado.

Tubo Bipartido vs. Tubo Sólido

O principal compromisso é entre acesso e integridade térmica. Um forno de tubo bipartido oferece excelente acesso para carregar configurações complexas e permite um resfriamento mais rápido.

No entanto, a junta onde o forno se abre pode ser um ponto de perda de calor menor, potencialmente criando uma zona térmica menos uniforme em comparação com um design de tubo sólido de peça única. Fornos de tubo sólido são termicamente robustos, mas oferecem muito menos conveniência para posicionamento da amostra.

A Complexidade dos Fornos Rotativos

Embora os fornos rotativos proporcionem uniformidade de processamento incomparável para pós, eles introduzem complexidade mecânica. As vedações rotativas necessárias para o controle da atmosfera e o sistema de motor exigem mais manutenção do que os designs de forno estáticos. Essa especialização tem um custo inicial e uma sobrecarga operacional mais altos.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelo seu objetivo experimental principal.

- Se seu foco principal for o tratamento térmico de propósito geral de amostras sólidas: Um forno horizontal padrão é a solução mais prática e econômica.

- Se seu foco principal for a facilidade de carregamento da amostra ou resfriamento rápido: Um forno de tubo bipartido fornece o acesso e a flexibilidade necessários.

- Se seu foco principal for o processamento uniforme de pós ou granulares: Um forno rotativo é o único design que garante mistura e exposição consistentes.

- Se seu foco principal for um processo dependente da gravidade, como têmpera por queda: Um forno vertical é projetado especificamente para atender a essa necessidade.

Ao combinar o design fundamental do forno com sua aplicação, você garante que seu equipamento se torne um ativo para sua pesquisa, e não uma limitação.

Tabela de Resumo:

| Tipo de Design | Características Principais | Ideal Para |

|---|---|---|

| Horizontal | Versátil, econômico, orientação do tubo paralela | Tratamento térmico de propósito geral, amostras sólidas em barcos |

| Vertical | Dependente da gravidade, orientação do tubo perpendicular | Têmpera por queda, crescimento de cristais, evitar contato com o tubo |

| Tubo Bipartido | Acesso articulado, resfriamento rápido, carregamento fácil | Configurações complexas, flanges fixos, resfriamento rápido de amostras |

| Rotativo | Gira o tubo, mistura uniforme, controle de atmosfera | Processamento de pós, calcinação, síntese química |

Com dificuldade em selecionar o forno tubular de alta temperatura certo para o seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você está processando pós, precisa de configurações dependentes da gravidade ou requer acesso fácil para amostras complexas, podemos ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir sua aplicação e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência