A principal vantagem de um forno tubular de alta temperatura na fabricação de sensores de óxido de grafeno reduzido (rGO) é sua capacidade de fornecer um ambiente térmico e químico estritamente controlado que os métodos de aquecimento tradicionais não conseguem igualar. Ao manter uma atmosfera específica e um campo de temperatura preciso, o forno facilita a remoção de grupos funcionais contendo oxigênio para restaurar a condutividade, ao mesmo tempo em que engenha os defeitos de superfície necessários para a detecção de gases de alto desempenho.

Um forno tubular de alta temperatura transforma o óxido de grafeno de um material simples em um sensor funcional, equilibrando duas necessidades concorrentes: restaurar caminhos elétricos e criar defeitos de vacância de carbono que atuam como sítios ativos para adsorção de gases.

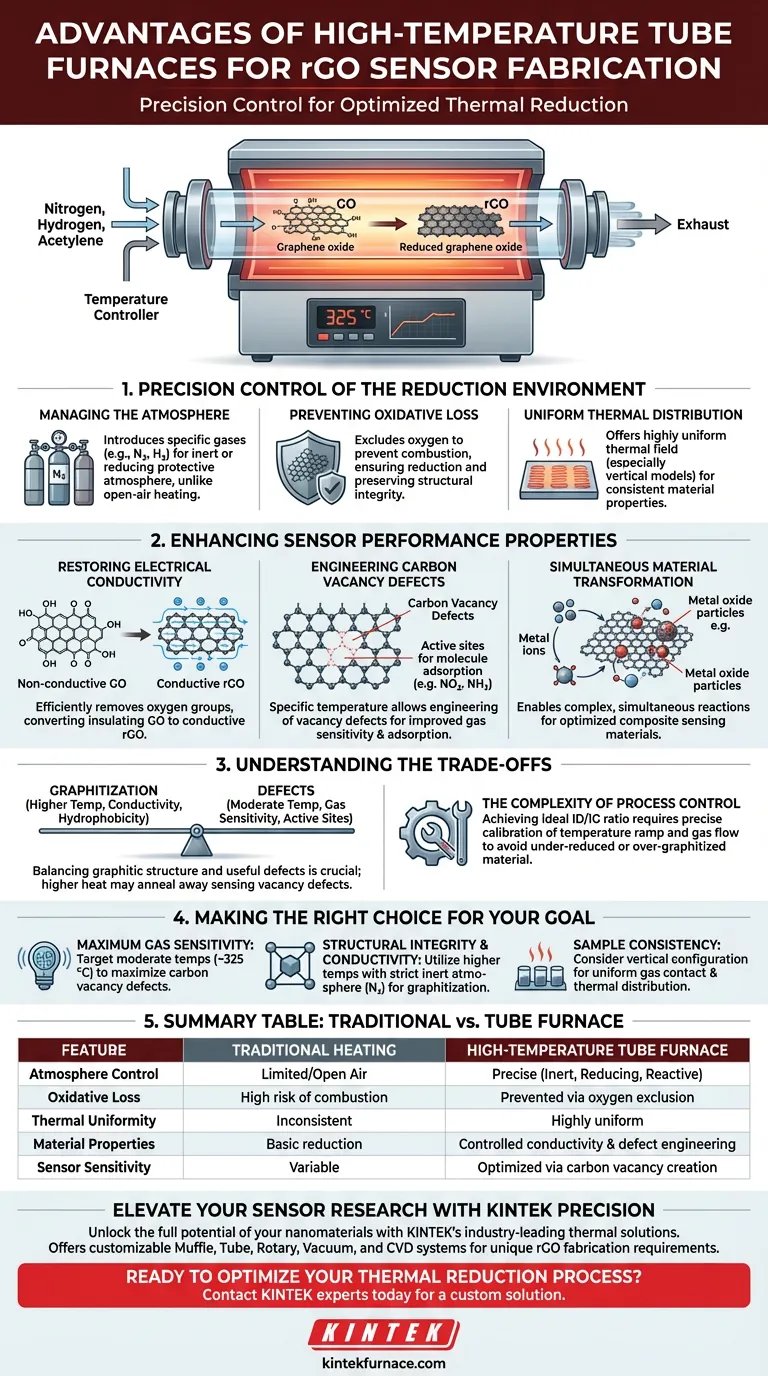

Controle Preciso do Ambiente de Redução

Gerenciando a Atmosfera

Ao contrário do aquecimento em ar aberto, um forno tubular permite a introdução de fluxos de gás específicos, como nitrogênio, hidrogênio ou acetileno. Isso cria uma atmosfera protetora inerte ou redutora.

Prevenindo Perda Oxidativa

Essa atmosfera controlada é fundamental para prevenir a perda oxidativa do próprio material de carbono. Ao excluir o oxigênio durante o processo de aquecimento, o forno garante que o material sofra redução em vez de combustão, preservando a integridade estrutural do sensor.

Distribuição Térmica Uniforme

Forno tubulares, particularmente configurações verticais, oferecem um campo térmico altamente uniforme. Isso garante que cada parte da amostra — seja pó ou filme fino — experimente o mesmo perfil de temperatura exato, levando a propriedades de material consistentes em todo o lote.

Aprimorando as Propriedades de Desempenho do Sensor

Restaurando a Condutividade Elétrica

O objetivo principal do processo de redução térmica é remover os grupos funcionais contendo oxigênio do Óxido de Grafeno (GO) isolante. O forno tubular impulsiona eficientemente essa reação, muitas vezes em temperaturas específicas como 325 °C, convertendo efetivamente o GO em rGO condutor.

Engenharia de Defeitos de Vacância de Carbono

O aquecimento padrão restaura a condutividade, mas o forno tubular permite a engenharia específica de defeitos de vacância de carbono. Esses defeitos não são erros; são características críticas que melhoram significativamente a sensibilidade do sensor a gases e a cinética de adsorção à temperatura ambiente.

Transformação Simultânea do Material

O ambiente controlado permite reações complexas e simultâneas. Por exemplo, enquanto o GO está sendo reduzido, íons metálicos adsorvidos podem ser convertidos em partículas de óxido metálico na mesma etapa do processo, criando um material composto otimizado para detecção.

Entendendo os Compromissos

Equilibrando Grafitação e Defeitos

Embora o calor alto seja necessário, existe um compromisso rigoroso entre restaurar a estrutura grafítica e manter defeitos úteis. Uma temperatura mais alta pode melhorar a condutividade ao grafitar o material, mas também pode recozer os defeitos de vacância necessários para a detecção.

A Complexidade do Controle de Processo

Alcançar a "razão ID/IG" ideal (o equilíbrio entre carbono ordenado e desordenado) requer calibração precisa. Se a rampa de temperatura ou o fluxo de gás estiverem ligeiramente incorretos, você corre o risco de criar um material que seja muito isolante (sub-reduzido) ou muito inerte (super-grafítico) para funcionar como um sensor sensível.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar a fabricação do seu sensor de rGO, alinhe os parâmetros do seu forno com seus alvos de desempenho específicos:

- Se seu foco principal é Sensibilidade Máxima a Gases: Mire em temperaturas moderadas (cerca de 325 °C) para maximizar os defeitos de vacância de carbono, que servem como sítios ativos para adsorção de gases.

- Se seu foco principal é Integridade Estrutural e Condutividade: Utilize uma faixa de temperatura mais alta com uma atmosfera inerte rigorosa (Nitrogênio) para maximizar a grafitação e a hidrofobicidade, evitando a perda de material.

- Se seu foco principal é Consistência da Amostra: Considere uma configuração de forno tubular vertical para garantir contato uniforme com o gás e distribuição térmica em toda a zona aquecida.

o controle preciso sobre o ambiente térmico e químico é a única maneira de engenhar de forma confiável as estruturas de defeito específicas que separam um material funcional de um sensor de alto desempenho.

Tabela Resumo:

| Recurso | Aquecimento Tradicional | Forno Tubular de Alta Temperatura |

|---|---|---|

| Controle de Atmosfera | Limitado/Ar Aberto | Preciso (Inerte, Redutor ou Reativo) |

| Perda Oxidativa | Alto risco de combustão | Prevenido via exclusão de oxigênio |

| Uniformidade Térmica | Inconsistente | Altamente uniforme (especialmente em modelos verticais) |

| Propriedades do Material | Redução básica | Condutividade controlada e engenharia de defeitos |

| Sensibilidade do Sensor | Variável | Otimizada via criação de vacância de carbono |

Eleve Sua Pesquisa de Sensores com Precisão KINTEK

Desbloqueie todo o potencial de seus nanomateriais com as soluções térmicas líderes da indústria da KINTEK. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Mufla, Tubulares, Rotativos, a Vácuo e CVD, todos personalizáveis para atender aos seus requisitos exclusivos de fabricação de rGO. Se você precisa maximizar a sensibilidade a gases por meio da engenharia de defeitos ou garantir uma grafitação consistente, nossos fornos de alta temperatura fornecem os ambientes estritamente controlados que sua pesquisa exige.

Pronto para otimizar seu processo de redução térmica? Entre em contato com os especialistas da KINTEK hoje mesmo para uma solução personalizada

Guia Visual

Referências

- Tianci Liu, Seong Chan Jun. Hybrid Series of Carbon‐Vacancy Electrodes for Multi Chemical Vapors Diagnosis Using a Residual Multi‐Task Model. DOI: 10.1002/advs.202500412

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Quais condições críticas os fornos tubulares de laboratório fornecem para o crescimento VLS de nanofios de ZnO? Domine a Síntese em Nanoescala

- Por que é necessário um forno tubular especializado com entrada de vapor para a ativação por vapor de materiais de carbono?

- Quais são as vantagens de um forno tubular de zona dupla para APCVD de SnSe2? Domine a pureza de fase e a estequiometria

- Qual é a alta temperatura de um forno tubular? Compreendendo o Limite de 1700°C e Componentes Chave

- Como funcionam os fornos tubulares e onde são utilizados? Descubra as Soluções de Aquecimento de Precisão

- Qual o papel dos bujões de tubo e dos acessórios térmicos nos fornos de tubo verticais? Melhore o Controle de Temperatura e a Versatilidade

- Quais são as vantagens de usar um forno tubular com fluxo de nitrogênio? Engenharia de Precisão para Pirólise de Alta Temperatura

- Quais são as vantagens de usar instalações de simulação de oxidação em forno tubular? Aprimore seus testes de materiais de alta temperatura