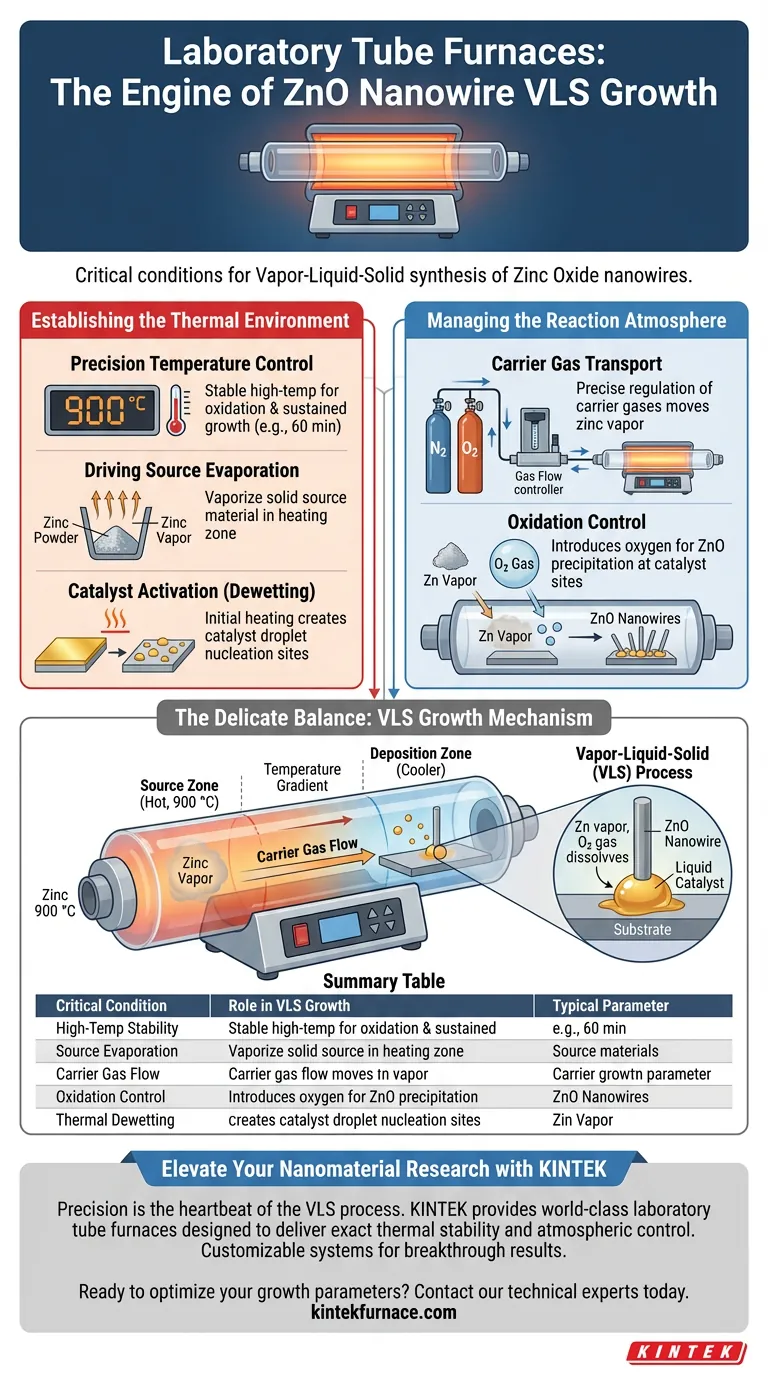

Os fornos tubulares de laboratório são o facilitador crítico para o crescimento Vapor-Líquido-Sólido (VLS) de nanofios de Óxido de Zinco (ZnO) porque criam um ambiente térmico e químico estritamente controlado. Esses dispositivos gerenciam com precisão zonas de alta temperatura — frequentemente atingindo 900 °C — para evaporar o material fonte de zinco, ao mesmo tempo em que regulam o fluxo de gases carreadores para transportar esse vapor para o substrato de crescimento.

O forno tubular não apenas aquece o material; ele orquestra o delicado equilíbrio entre a evaporação da fonte, o transporte de vapor e a precipitação final. Ao sincronizar a distribuição de temperatura com as taxas de fluxo de gás, o forno garante que o vapor de zinco condense suavemente nos sítios catalíticos para formar uma rede de nanofios densa e de alta qualidade.

Estabelecendo o Ambiente Térmico

Controle Preciso de Temperatura

O requisito fundamental para o crescimento VLS é um ambiente estável e de alta temperatura. Os fornos tubulares de laboratório fornecem a capacidade de atingir e manter temperaturas de até 1000 °C.

Especificamente para ZnO, o forno é tipicamente aquecido a aproximadamente 900 °C. Essa energia térmica específica é necessária para iniciar a reação de oxidação e sustentar o processo de crescimento por longos tempos de reação, como 60 minutos.

Impulsionando a Evaporação da Fonte

O forno deve gerar calor suficiente para vaporizar o material fonte sólido. Neste processo, pó de zinco é colocado na zona de aquecimento, onde a alta temperatura o converte em vapor de zinco.

Sem essa fase de evaporação controlada, não há material fonte disponível para alimentar o crescimento dos nanofios.

Ativação do Catalisador (Dewetting)

Antes do início do crescimento, o ambiente térmico desempenha um papel secundário e crítico no substrato. O calor faz com que finas camadas de material catalisador (tipicamente ouro) se quebrem em pequenas gotículas.

Este processo, conhecido como dewetting, cria as "sementes" esféricas que servem como sítios de nucleação onde os nanofios eventualmente crescerão.

Gerenciando a Atmosfera da Reação

Transporte por Gás Carreador

A temperatura sozinha é insuficiente; o vapor deve ser movido. O forno tubular permite a regulação precisa de gases carreadores, como nitrogênio.

A taxa de fluxo desses gases determina a eficácia com que as espécies de zinco evaporadas migram da zona fonte para a zona de deposição mais fria, onde o substrato se encontra.

Controle de Oxidação

Para formar Óxido de Zinco (ZnO) em vez de zinco metálico puro, o oxigênio deve ser introduzido no sistema. O forno controla a introdução de gás oxigênio juntamente com o gás carreador.

Isso garante que a reação de oxidação ocorra na taxa e localização corretas, permitindo que o vapor de zinco se precipite como ZnO especificamente nos sítios catalíticos.

Compreendendo os Compromissos

Riscos da Distribuição de Temperatura

Embora o calor elevado seja necessário, a distribuição desse calor é igualmente crítica. Se o gradiente de temperatura entre a zona fonte (quente) e a zona do substrato (mais fria) não for gerenciado corretamente, o vapor pode precipitar prematuramente ou não precipitar.

Sensibilidade do Fluxo de Gás

Existe um delicado equilíbrio nas taxas de fluxo. Se o fluxo do gás carreador for muito alto, o vapor de zinco pode ser arrastado para além do substrato antes que possa reagir.

Inversamente, se o fluxo for muito baixo, o transporte de vapor se torna ineficiente, levando a um crescimento esparso ou irregular de nanofios.

Fazendo a Escolha Certa para o Seu Objetivo

Para alcançar resultados de crescimento específicos, você deve ajustar os parâmetros do forno para favorecer certos mecanismos.

- Se o seu foco principal for a Densidade de Nanofios: Priorize o controle preciso da distribuição de temperatura para garantir que a precipitação máxima de vapor ocorra exatamente na localização do substrato.

- Se o seu foco principal for a Qualidade Cristalina: Garanta que o forno mantenha uma temperatura constante durante todo o tempo de reação (por exemplo, 60 minutos) para permitir a formação estável e ininterrupta da rede cristalina.

O forno tubular é o motor do crescimento VLS, traduzindo energia térmica bruta e fluxo de gás nas condições precisas necessárias para a montagem em escala atômica.

Tabela Resumo:

| Condição Crítica | Papel no Crescimento VLS | Parâmetro Típico |

|---|---|---|

| Estabilidade de Alta Temperatura | Inicia a oxidação e sustenta a reação | ~900 °C a 1000 °C |

| Evaporação da Fonte | Converte pó de zinco sólido em fase de vapor | Aquecimento de zona de 900 °C |

| Fluxo de Gás Carreador | Transporta vapor de zinco para o substrato de crescimento | Regulação de precisão de N2 |

| Controle de Oxidação | Garante a precipitação de ZnO em vez de zinco metálico | Introdução regulada de O2 |

| Dewetting Térmico | Cria sítios de nucleação de gotículas catalíticas | Fase inicial de aquecimento |

Eleve sua Pesquisa em Nanomateriais com a KINTEK

A precisão é o coração do processo Vapor-Líquido-Sólido (VLS). A KINTEK fornece fornos tubulares de laboratório de classe mundial projetados para entregar a estabilidade térmica exata e o controle atmosférico necessários para a síntese de nanofios de ZnO de alta qualidade.

Apoiados por P&D especializado e fabricação avançada, nossos Sistemas de Tubo, Mufla, Rotativos, a Vácuo e CVD são totalmente personalizáveis para atender às suas especificações de pesquisa exclusivas. Se você precisa de controle de temperatura multizona ou sistemas de entrega de gás especializados, a KINTEK capacita seu laboratório com as ferramentas para resultados inovadores.

Pronto para otimizar seus parâmetros de crescimento? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno de alta temperatura perfeita para sua aplicação.

Guia Visual

Referências

- Clémence Badie, Sang Sub Kim. Selective Detection of H<sub>2</sub> Gas in Gas Mixtures Using NiO‐Shelled Pd‐Decorated ZnO Nanowires. DOI: 10.1002/admt.202302081

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os benefícios de usar um forno tubular de alto vácuo para revestimentos de Ti-Si-C-Mo? Maximize o desempenho do revestimento

- Por que um forno tubular ou mufla com argônio é necessário para o recozimento de bentonita? Preservar a Adsorção e a Resistência Estrutural

- Qual é a temperatura de um forno tubular de quartzo? Limites Chave e Insights de Aplicação

- Qual o papel de um forno tubular a vácuo no pós-tratamento de Ag2Se? Otimizando a Eficiência Termoelétrica Flexível

- Qual é o papel fundamental de um forno de redução em tubo programável de temperatura? Alcançar Ativação Precisa de Catalisadores

- Quais são as especificações dos modelos de fornos tubulares horizontais de três zonas e trifásicos?Principais caraterísticas e opções personalizadas

- Por que usamos um forno tubular? Para Uniformidade de Temperatura Inigualável e Controle Atmosférico

- Por que a tecnologia de selagem a vácuo em tubo de quartzo é utilizada na síntese de compostos de aglomerados [Pd@Bi10][AlCl4]4?