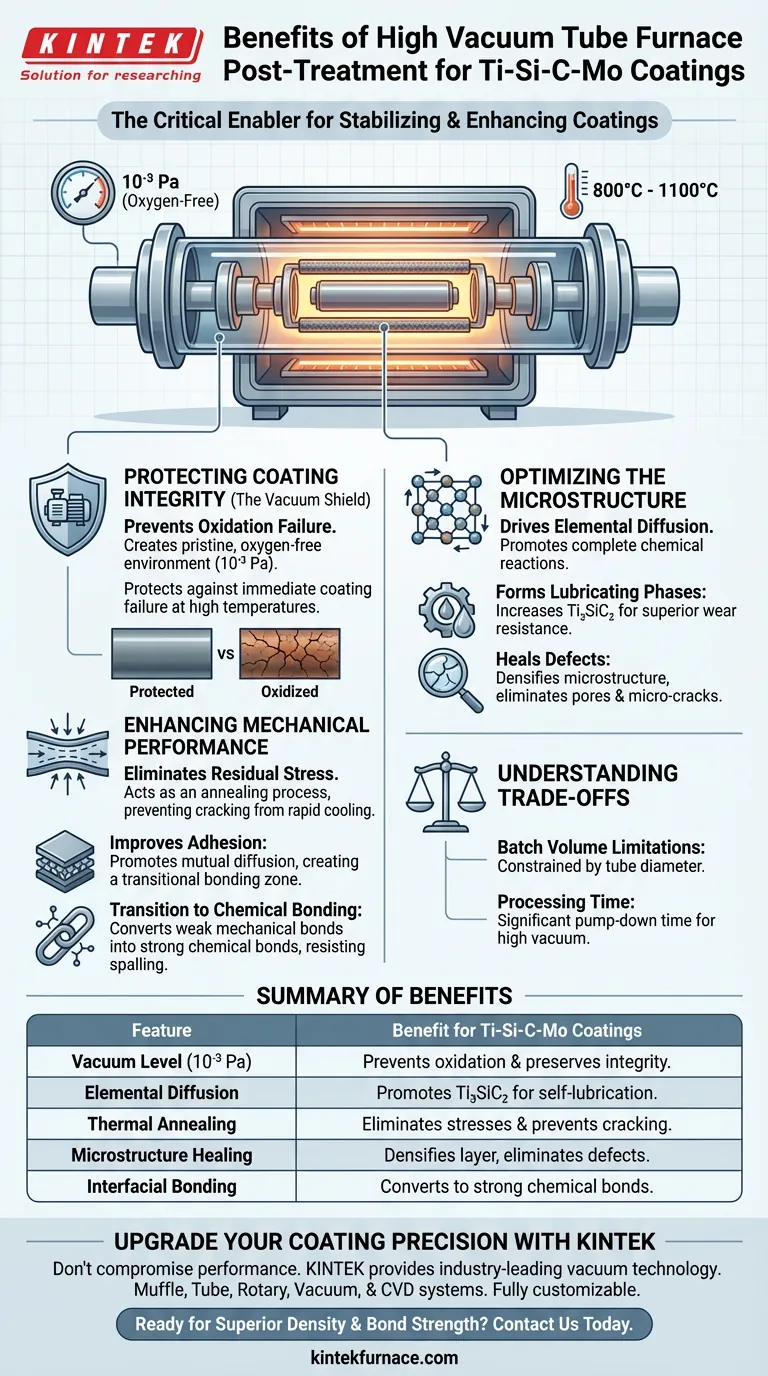

Um forno tubular de alto vácuo é o facilitador crítico para estabilizar e aprimorar revestimentos de Ti-Si-C-Mo. Ele cria um ambiente livre de oxigênio com um nível de vácuo de aproximadamente $10^{-3}$ Pa, permitindo o processamento entre 800°C e 1100°C sem o risco de falha por oxidação. Este equipamento é essencial para impulsionar a difusão elemental, curar microdefeitos e sintetizar as fases lubrificantes específicas necessárias para aplicações de alto desempenho.

Ao combinar controle térmico preciso com vácuo profundo, você transforma um revestimento pulverizado de uma camada ligada mecanicamente e sob tensão em um sistema denso e quimicamente ligado com propriedades autolubrificantes superiores.

Protegendo a Integridade do Revestimento

O Escudo de Vácuo

O benefício principal é a criação de um ambiente pristino e livre de oxigênio ($10^{-3}$ Pa). Revestimentos de Ti-Si-C-Mo são altamente suscetíveis à oxidação em altas temperaturas.

Prevenindo Falhas

Sem essa proteção de vácuo, as altas temperaturas necessárias para o tratamento fariam com que os componentes do revestimento oxidacem. Isso leva à falha imediata do revestimento, em vez de aprimoramento.

Otimizando a Microestrutura

Impulsionando a Difusão Elemental

O forno fornece um campo de temperatura constante que promove o movimento de átomos dentro do material. Isso permite que os componentes que não reagiram totalmente durante o processo de pulverização inicial completem suas reações químicas.

Formação de Fases Lubrificantes

Este processo de difusão é especificamente ajustado para aumentar o teor de $Ti_3SiC_2$. Esta fase é crítica porque atua como um lubrificante sólido, melhorando significativamente as propriedades de desgaste do revestimento final.

Curando Defeitos

O tempo de permanência em alta temperatura permite que a microestrutura se densifique. Este processo cura ativamente microfissuras e elimina poros, resultando em uma barreira mais sólida e contínua.

Aprimorando o Desempenho Mecânico

Eliminando Tensões Residuais

Revestimentos pulverizados frequentemente abrigam tensão interna significativa devido ao resfriamento rápido durante a aplicação. O tratamento térmico a vácuo atua como um processo de recozimento, eliminando efetivamente as tensões residuais que, de outra forma, poderiam levar a rachaduras.

Melhorando a Aderência

Além do próprio revestimento, o tratamento afeta a interface entre o revestimento e o substrato. O calor promove a difusão mútua, criando uma zona de ligação de transição.

Transição para Ligação Química

Essa difusão converte a conexão de uma ligação mecânica fraca para uma ligação química forte. Isso aumenta significativamente a resistência do revestimento ao descascamento (flaking off) sob estresse operacional.

Entendendo os Compromissos

Limitações de Volume de Lote

Forno tubulares são geralmente limitados pelo diâmetro do tubo. Isso limita o tamanho e a quantidade de componentes que você pode tratar simultaneamente em comparação com fornos de caixa maiores.

Tempo de Processamento

Alcançar um alto vácuo de $10^{-3}$ Pa requer um tempo significativo de bombeamento antes que o aquecimento possa começar. Isso aumenta o tempo total do ciclo em comparação com processos atmosféricos ou com gás inerte.

Fazendo a Escolha Certa para Seu Objetivo

- Se o seu foco principal é Resistência ao Desgaste: Certifique-se de que o tempo de ciclo seja suficiente para maximizar a formação da fase lubrificante $Ti_3SiC_2$.

- Se o seu foco principal é Durabilidade/Aderência: Priorize temperaturas que favoreçam a difusão elemental profunda para converter ligações mecânicas em ligações químicas.

O forno tubular de alto vácuo não é apenas um aquecedor; é um reator que altera fundamentalmente a química e a física do seu revestimento para garantir longevidade.

Tabela Resumo:

| Recurso | Benefício para Revestimentos de Ti-Si-C-Mo |

|---|---|

| Nível de Vácuo ($10^{-3}$ Pa) | Previne falha por oxidação e preserva a integridade do material. |

| Difusão Elemental | Promove a formação de $Ti_3SiC_2$ para autolubrificação superior. |

| Recozimento Térmico | Elimina tensões residuais e previne rachaduras. |

| Cura da Microestrutura | Densifica a camada eliminando poros e microdefeitos. |

| Ligação Interfacial | Converte ligações mecânicas em ligações químicas fortes. |

Atualize a Precisão do Seu Revestimento com a KINTEK

Não deixe que a oxidação ou a tensão residual comprometam o desempenho do seu material. A KINTEK fornece tecnologia de vácuo líder na indústria, projetada para transformar camadas pulverizadas em sistemas de alto desempenho. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis para suas necessidades de laboratório exclusivas.

Pronto para alcançar densidade de revestimento e força de ligação superiores? Entre em contato conosco hoje para discutir como nossas soluções de fornos de alta temperatura podem resolver seus desafios de engenharia específicos.

Guia Visual

Referências

- Jining He, Jiawei Fan. High-Temperature Heat Treatment of Plasma Sprayed Ti–Si–C–Mo Coatings. DOI: 10.3390/coatings14010109

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como limpar um forno tubular? Um Guia Passo a Passo para uma Manutenção Segura e Eficaz

- Qual papel um forno tubular de alta temperatura desempenha na reciclagem de grafite? Restaurando a Pureza e a Estrutura

- Como os fornos tubulares podem ser dimensionados para produção em larga escala? Aumente o rendimento com sistemas modulares

- Qual é a aplicação de um forno de resistência tubular de alta temperatura no estudo de revestimentos de HEA? | KINTEK

- Quais são os três principais tipos de fornos tubulares? Escolha o Certo para o Seu Laboratório

- Qual é o principal benefício dos fornos tubulares em comparação com os fornos de câmara? Controle Superior da Atmosfera para Pureza

- Quando surgiram os fornos tubulares e o que impulsionou o seu desenvolvimento? Descubra a Solução Engenheirada para Calor Preciso

- Por que a primeira etapa de sinterização em um forno de sinterização a vácuo tubular é necessária? Domine a Técnica do Espaçador