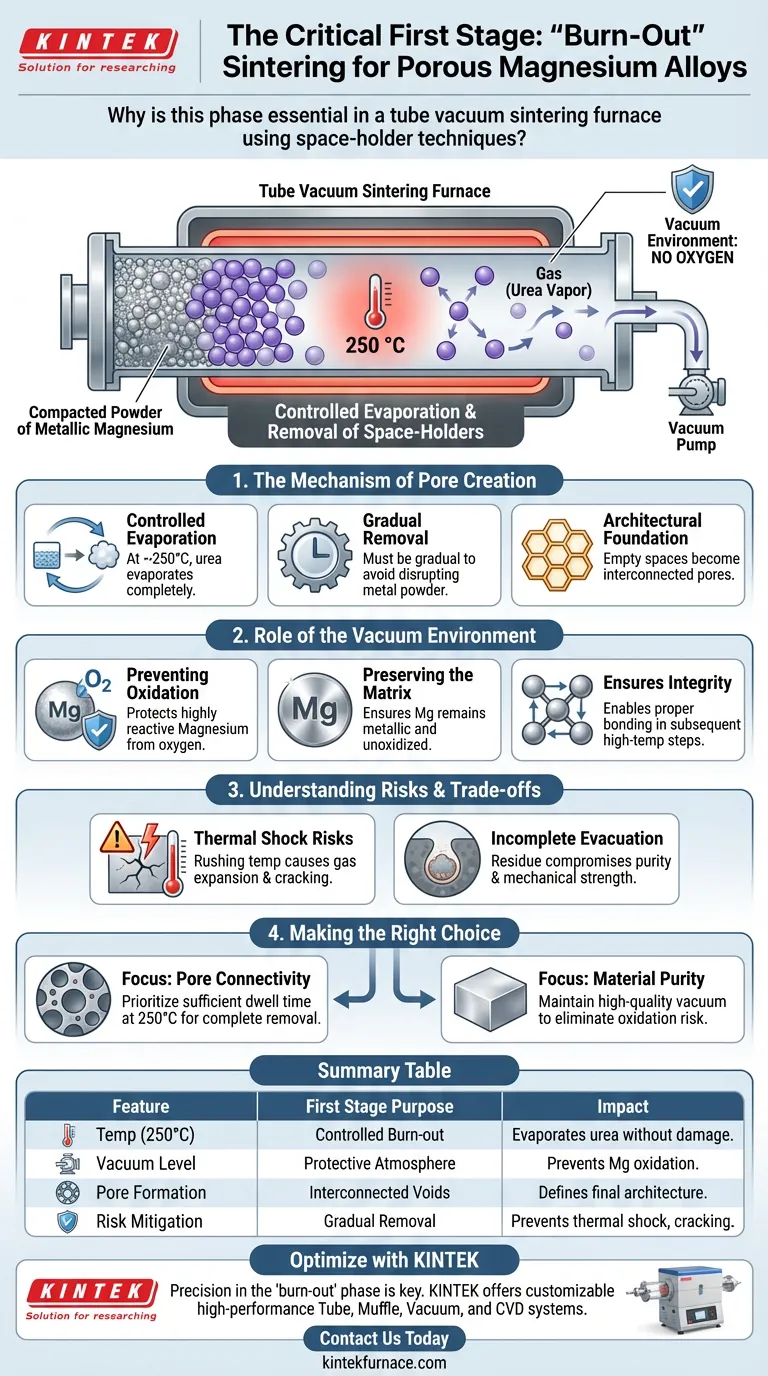

A primeira etapa da sinterização é a fase crítica de "queima", essencial para a formação estrutural. Ela é projetada especificamente para remover os agentes espaçadores, como a ureia, através da evaporação controlada em temperaturas mais baixas, como 250 °C. Isso cria a estrutura de poros interconectados necessária, enquanto utiliza vácuo para proteger a matriz de magnésio altamente reativa contra oxidação severa.

Ao separar efetivamente a formação de poros da ligação final do metal, esta etapa impede a oxidação do magnésio, garantindo ao mesmo tempo que o espaçador seja completamente evacuado.

O Mecanismo de Criação de Poros

Evaporação Controlada

O objetivo principal desta etapa inicial é facilitar a mudança de fase do espaçador. Em temperaturas em torno de 250 °C, agentes como a ureia evaporam.

Remoção Gradual

Este processo deve ser controlado e gradual. Se o agente evaporar muito rapidamente, ele pode perturbar o pó de metal circundante.

Fundação Arquitetônica

À medida que a ureia sai do sistema, ela cria vazios específicos. Esses espaços vazios se tornam os poros interconectados que definem as características porosas do material.

O Papel do Ambiente a Vácuo

Prevenção da Oxidação

O magnésio é um metal extremamente reativo, especialmente quando aquecido. Sem um ambiente protetor, ele reagiria agressivamente com o oxigênio.

Preservação da Matriz

O ambiente a vácuo é inegociável durante esta fase. Ele garante que, enquanto a ureia está sendo removida, o pó de magnésio permaneça metálico e não oxidado.

Garantia da Integridade Estrutural

Se a oxidação ocorresse nesta etapa, as partículas de magnésio desenvolveriam camadas de óxido. Essas camadas impediriam a ligação adequada durante a sinterização subsequente em alta temperatura.

Compreendendo os Riscos e Compromissos

Riscos de Choque Térmico

Esta etapa requer regulação rigorosa da temperatura. Acelerar para temperaturas mais altas antes que o espaçador seja totalmente removido pode causar rápida expansão de gás, rachando o material delicado.

Evacuação Incompleta

Se a pressão do vácuo for insuficiente ou o tempo a 250 °C for muito curto, resíduos do espaçador podem permanecer. Essa contaminação compromete a pureza e a resistência mecânica da liga final.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso do seu projeto de liga de magnésio porosa, priorize os parâmetros específicos desta primeira etapa.

- Se o seu foco principal é a Conectividade dos Poros: Garanta que o tempo de permanência a 250 °C seja suficiente para permitir a evacuação completa e suave de todo o conteúdo de ureia.

- Se o seu foco principal é a Pureza do Material: Mantenha um vácuo de alta qualidade durante toda a fase de evaporação para eliminar qualquer risco de oxidação do magnésio.

Dominar esta fase inicial de baixa temperatura é a única maneira de garantir uma estrutura porosa que seja mecanicamente estável e quimicamente pura.

Tabela Resumo:

| Característica | Propósito da Primeira Etapa | Impacto no Magnésio Poroso |

|---|---|---|

| Temperatura (250°C) | Queima Controlada | Evapora ureia/espaçadores sem danificar a estrutura. |

| Nível de Vácuo | Atmosfera Protetora | Previne a oxidação do pó reativo de magnésio. |

| Formação de Poros | Vazios Interconectados | Define a fundação arquitetônica do material final. |

| Mitigação de Riscos | Remoção Gradual | Previne choque térmico, expansão de gás e rachaduras. |

Otimize Sua Síntese de Materiais Avançados com a KINTEK

A precisão na fase de 'queima' é a diferença entre uma liga porosa de alto desempenho e um projeto fracassado. A KINTEK fornece o equipamento especializado necessário para dominar esses ciclos térmicos delicados. Apoiados por P&D e fabricação especializados, oferecemos sistemas de Tubo, Mufla, Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às suas necessidades específicas de pesquisa ou produção.

Não deixe que a oxidação ou o choque térmico comprometam sua integridade estrutural. Entre em contato conosco hoje mesmo para descobrir como nossos fornos de laboratório de alta temperatura podem aprimorar a pureza do seu material e a eficiência da sinterização.

Guia Visual

Referências

- Divyanshu Aggarwal, Manoj Gupta. Porous Mg–Hydroxyapatite Composite Incorporated with Aloe barbadensis Miller for Scaphoid Fracture Fixation: A Natural Drug Loaded Orthopedic Implant. DOI: 10.3390/app14041512

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Por que um forno tubular com controle preciso de temperatura é necessário para o recozimento em atmosfera? Engenharia de Cerâmica Mestra

- O que é um forno tubular de alta temperatura? Obtenha Controle Preciso de Calor e Atmosfera

- Como um forno tubular atinge controle preciso sobre os componentes do produto? Domine a Pirólise de Sementes de Algodão com Precisão

- Por que um forno tubular com argônio é necessário para a sinterização de Ti3AlC2? Proteja a Síntese de sua Fase MAX de Alta Pureza

- Qual o papel de um forno tubular na conversão de precursores em Fe-CN@CoCN absorventes de micro-ondas? Perspectivas de Especialistas

- Quais são as aplicações comuns dos fornos de tubo de quartzo? Desbloqueie a precisão no processamento de alta temperatura

- Quais são as vantagens técnicas de usar um forno tubular horizontal para a pirólise lenta de talos de algodão?

- Por que é necessário um forno tubular de alta temperatura para a calcinação de NiWO4? Obtenção de Materiais Catódicos de Alto Desempenho