A principal vantagem técnica de usar um forno tubular horizontal para a pirólise lenta de talos de algodão é a capacidade de manter um ambiente estritamente controlado e sem oxigênio com um campo térmico uniforme. Esta configuração específica permite a regulação precisa das taxas de aquecimento (por exemplo, 10°C por minuto) e das temperaturas finais entre 400°C e 600°C, garantindo a decomposição eficiente e ordenada dos componentes da biomassa.

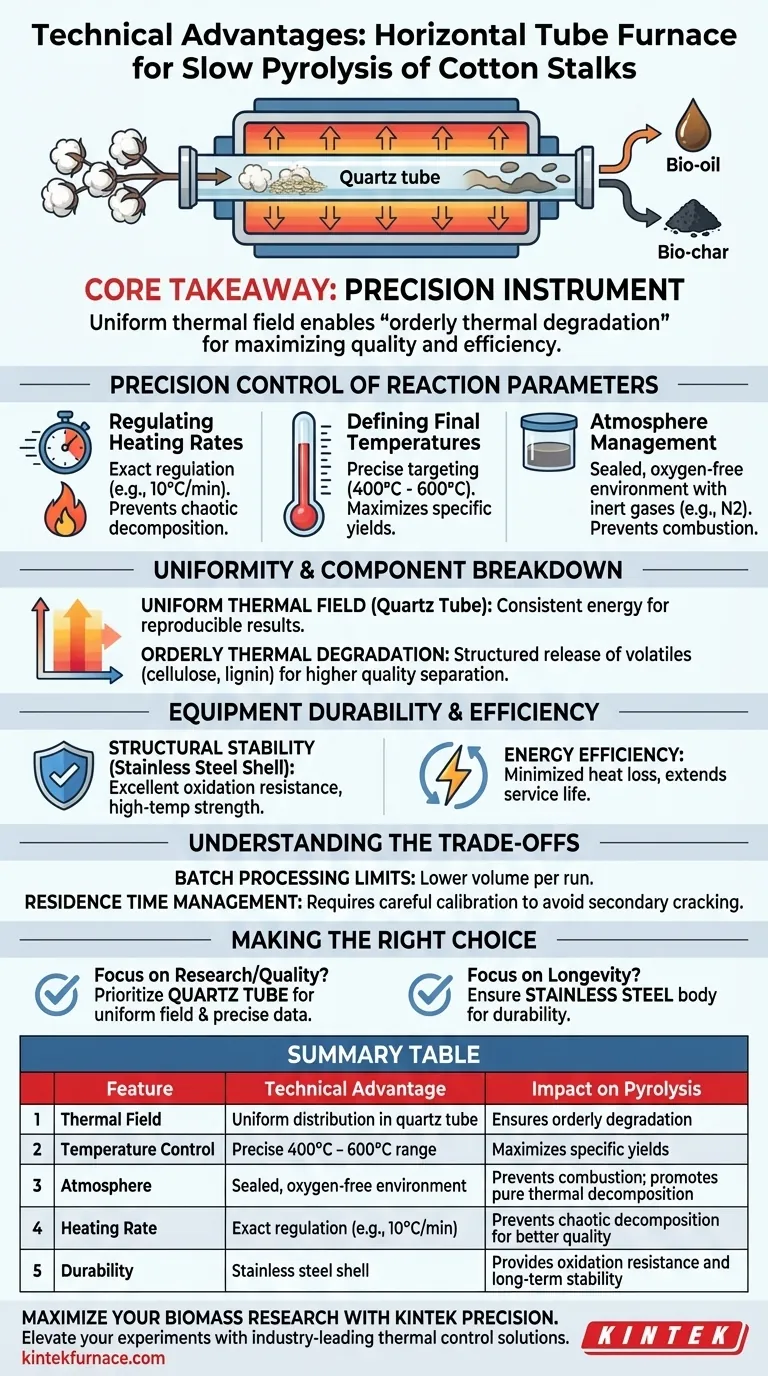

Ponto Principal O forno tubular horizontal atua como um instrumento de precisão em vez de uma ferramenta de aquecimento bruta; seu campo térmico uniforme permite a "degradação térmica ordenada" de estruturas complexas de biomassa como celulose e lignina. Esse controle é o fator decisivo para maximizar a qualidade e a eficiência de coleta de bio-óleo e bio-carvão.

Controle de Precisão dos Parâmetros de Reação

Regulando as Taxas de Aquecimento

O sucesso da pirólise lenta depende da taxa na qual a energia térmica é aplicada. Fornos tubulares horizontais permitem regulação exata da taxa de aquecimento, como o padrão de 10°C por minuto frequentemente usado para talos de algodão.

O aquecimento controlado evita a decomposição rápida e caótica. Isso garante que a biomassa passe a quantidade ideal de tempo em zonas de temperatura específicas, facilitando as mudanças químicas desejadas.

Definindo as Temperaturas Finais

Você pode atingir precisamente as temperaturas finais de pirólise, tipicamente entre 400°C e 600°C.

Essa faixa é crítica para os talos de algodão. Ela maximiza o rendimento de subprodutos específicos, equilibrando a proporção de bio-carvão sólido para bio-óleo líquido com base em seus requisitos específicos.

Gerenciamento da Atmosfera

O design do forno suporta um ambiente selado e sem oxigênio.

Ao introduzir gases inertes como Nitrogênio ($N_2$) ou gases reativos como $CO_2$, você evita a combustão. Isso direciona o processo químico estritamente para a pirólise (decomposição térmica) em vez de queimar a matéria-prima.

Uniformidade e Decomposição de Componentes

O Campo Térmico Uniforme

O vaso de reação central, frequentemente um tubo de quartzo, cria um campo térmico uniforme.

Ao contrário de sistemas com pontos quentes ou aquecimento desigual, um tubo horizontal garante que toda a amostra de talos de algodão receba energia térmica consistente. Essa consistência é vital para resultados experimentais reproduzíveis.

Degradação Térmica Ordenada

Os talos de algodão são compostos de celulose, hemicelulose e lignina, que se decompõem em diferentes temperaturas.

O calor uniforme permite a degradação ordenada desses componentes. Em vez de uma decomposição simultânea e descontrolada, o forno facilita uma liberação estruturada de voláteis, levando a uma separação de maior qualidade de bio-óleo e carvão.

Durabilidade e Eficiência do Equipamento

Estabilidade Estrutural

Embora o vaso de reação possa ser de quartzo, o corpo do forno geralmente utiliza aço inoxidável para a carcaça.

Este material oferece excelente resistência à oxidação e alta resistência a altas temperaturas. Ele garante que o equipamento mantenha sua forma e integridade durante os ciclos de aquecimento prolongados necessários para a pirólise lenta.

Eficiência Energética

O design minimiza a perda de calor para o ambiente circundante.

Ao reter o calor de forma eficaz, o forno garante que a energia de entrada seja direcionada principalmente para o vaso de reação. Isso mantém a estabilidade do campo de temperatura e estende a vida útil dos elementos de aquecimento.

Entendendo os Compromissos

Limites de Processamento em Lote

Forços tubulares horizontais são tipicamente projetados para processamento em lote em vez de produção contínua.

Embora excelentes para pesquisa e produção de alta qualidade, este design limita o volume de talos de algodão que você pode processar em uma única execução em comparação com reatores de leito fluidizado contínuos.

Gerenciamento do Tempo de Residência

Alcançar o rendimento perfeito de bio-óleo requer gerenciamento rigoroso do tempo de residência.

Se os gases voláteis permanecerem na zona quente por muito tempo, eles podem sofrer craqueamento secundário (quebrando ainda mais em gases não condensáveis). Embora alguns fornos permitam controle multizona para gerenciar isso, requer calibração cuidadosa para evitar a diminuição do seu rendimento de bio-óleo.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se esta configuração é adequada para o seu projeto de pirólise de talos de algodão, considere seu objetivo principal:

- Se seu foco principal é Pesquisa e Qualidade do Produto: Priorize a configuração de tubo de quartzo para garantir o campo térmico mais uniforme e dados precisos sobre a degradação ordenada de celulose e lignina.

- Se seu foco principal é Longevidade do Equipamento: Certifique-se de que o corpo do forno utilize aço inoxidável de alta qualidade para resistir à oxidação e deformação durante ciclos repetidos de alta temperatura.

A precisão no processo de aquecimento é o único maior preditor de qualidade na produção de bio-óleo e bio-carvão.

Tabela Resumo:

| Recurso | Vantagem Técnica | Impacto na Pirólise |

|---|---|---|

| Campo Térmico | Distribuição uniforme no tubo de quartzo | Garante a degradação ordenada de celulose/lignina |

| Controle de Temperatura | Faixa precisa de 400°C - 600°C | Maximiza rendimentos específicos de bio-óleo e bio-carvão |

| Atmosfera | Ambiente selado e sem oxigênio | Previne a combustão; promove a decomposição térmica pura |

| Taxa de Aquecimento | Regulação exata (por exemplo, 10°C/min) | Previne a decomposição caótica para melhor qualidade do produto |

| Durabilidade | Carcaça de aço inoxidável | Oferece resistência à oxidação e estabilidade a longo prazo |

Maximize Sua Pesquisa de Biomassa com a Precisão KINTEK

Eleve seus experimentos de pirólise com controle térmico líder de mercado. A KINTEK oferece soluções projetadas por especialistas, incluindo sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos personalizáveis para atender aos seus parâmetros específicos de pesquisa. Nossos fornos garantem os campos térmicos uniformes e o gerenciamento preciso da atmosfera necessários para a produção de bio-óleo e bio-carvão de alta qualidade.

Pronto para otimizar o desempenho do seu laboratório? Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada

Guia Visual

Referências

- Hussien Elshareef, Yuguang Zhou. Investigation of Bio-Oil and Biochar Derived from Cotton Stalk Pyrolysis: Effect of Different Reaction Conditions. DOI: 10.3390/resources14050075

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é o componente chave de um forno tubular e como ele é construído? Desbloqueie o Aquecimento de Precisão para o Seu Laboratório

- Qual o papel de um forno tubular de alta temperatura na pirólise inicial da biomassa de folha de tamareira? Principais insights

- Quais são os principais pontos a reter sobre fornos tubulares e ciência dos materiais? Desvende o Processamento Térmico de Precisão para Materiais Avançados

- Qual é a função de um forno tubular industrial na reciclagem de NdFeB? Desbloqueie a Recuperação Eficiente de Terras Raras

- Como os fornos tubulares de alta temperatura otimizam o desempenho de materiais cerâmicos durante o recozimento pós-sinterização?

- Como os fornos tubulares são utilizados na nanotecnologia? Essencial para a síntese precisa de nanomateriais

- Quais são as funções técnicas de um forno tubular industrial para carbonização de ZIF-8? Domine a Pirólise Precisa

- Qual é a função principal de um Forno de Tubo de Queda no beneficiamento de minério de ferro? Desbloquear Choque Térmico de Alta Precisão.