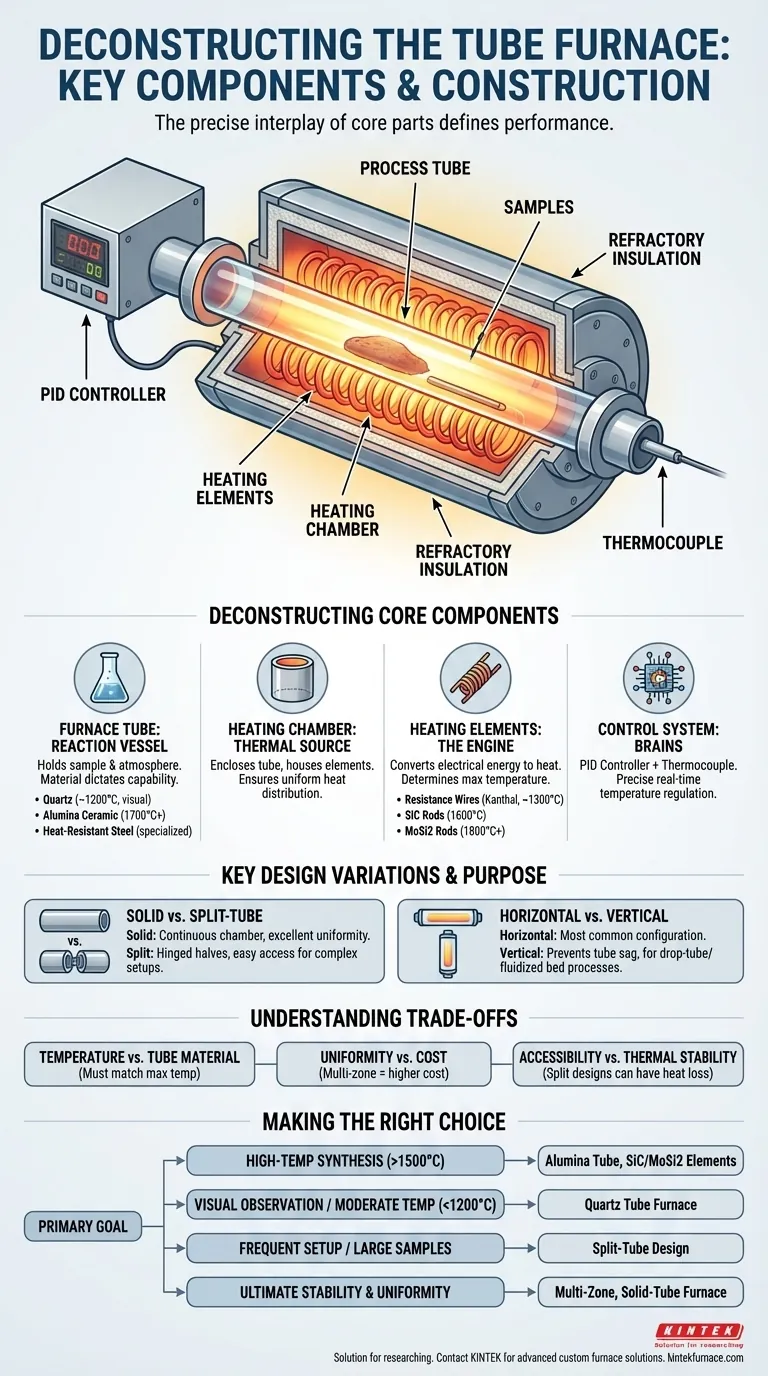

No coração de qualquer forno tubular está o conjunto da câmara de aquecimento, que consiste em um tubo de processo e os elementos de aquecimento circundantes encapsulados em isolamento refratário. O tubo de processo, feito de materiais como quartzo ou alumina, contém a amostra, enquanto os elementos de aquecimento, como fios de resistência ou hastes de cerâmica, são embutidos em uma parede cilíndrica da câmara ao redor do tubo para gerar e transferir energia térmica.

A eficácia de um forno tubular não é definida por um único componente, mas pela interação precisa entre o material do tubo do forno, o tipo de elemento de aquecimento e a configuração geral do forno. Entender como essas peças funcionam em conjunto é a chave para adequar o equipamento ao seu objetivo experimental ou de produção específico.

Desconstruindo os Componentes Principais

Um forno tubular funciona como um sistema. Embora o tubo do forno seja o componente central onde o processo ocorre, ele depende inteiramente da câmara de aquecimento e do sistema de controle para funcionar.

O Tubo do Forno: O Recipiente de Reação

Este é o componente principal que contém sua amostra e atmosfera. O material de que é feito é uma decisão crítica que dita as capacidades do forno.

Materiais comuns incluem vidro de quartzo, que é excelente para temperaturas de até ~1200°C e permite a observação visual da amostra.

Para temperaturas mais altas, são necessários tubos de cerâmica de alumina, capazes de operar com segurança a 1700°C ou mais. Para aplicações especializadas, também são utilizados tubos metálicos como aço resistente ao calor.

A Câmara de Aquecimento: A Fonte de Energia Térmica

A câmara de aquecimento é uma cavidade cilíndrica que envolve o tubo do forno. É construída a partir de cerâmica de alta temperatura ou outros materiais refratários.

Seu principal propósito é abrigar os elementos de aquecimento e garantir que o calor seja distribuído da forma mais uniforme possível ao redor do tubo de processo.

Os Elementos de Aquecimento: O Motor do Forno

Dispostos dentro ou ao redor da parede da câmara de aquecimento, esses elementos convertem energia elétrica em calor. O tipo de elemento determina a temperatura máxima de operação do forno.

Fios de resistência (por exemplo, Kanthal) são comuns para temperaturas de até ~1300°C. Para calor mais intenso, são usadas hastes de Carbeto de Silício (SiC) ou Dissiliceto de Molibdênio (MoSi2), capazes de atingir 1600°C e mais de 1800°C, respectivamente.

O Sistema de Controle: O Cérebro da Operação

Fornos modernos utilizam um controlador PID (Proporcional-Integral-Derivativo) para regular a temperatura com precisão. Um termopar posicionado perto dos elementos de aquecimento fornece feedback em tempo real, permitindo que o sistema faça ajustes constantes e mantenha um ponto de ajuste estável.

Variações Chave de Design e Seu Propósito

Nem todos os fornos tubulares são construídos da mesma forma. A construção física é adaptada para diferentes necessidades laboratoriais e industriais.

Fornos de Tubo Sólido vs. Dividido

Um forno de tubo sólido apresenta uma câmara de aquecimento cilíndrica única e contínua. Este design oferece excelente uniformidade e estabilidade de temperatura.

Um forno de tubo dividido é construído em duas metades semicilíndricas unidas por dobradiças. Isso permite que a câmara seja aberta, proporcionando fácil acesso ao tubo de processo para colocar montagens complexas ou amostras grandes sem desmontar todo o aparelho.

Orientação Horizontal vs. Vertical

A orientação determina como a amostra é processada. Fornos horizontais são a configuração mais comum.

Fornos verticais são usados para evitar a deflexão por alta temperatura em tubos de forno longos, para experimentos de tubo de queda (drop-tube) ou em processos como combustão em leito fluidizado onde a gravidade faz parte do processo.

Entendendo os Compromissos

Escolher ou operar um forno tubular envolve equilibrar fatores concorrentes. Estar ciente desses compromissos é crucial para uma operação bem-sucedida.

Temperatura vs. Material do Tubo

O compromisso mais significativo é a relação entre a temperatura e o tubo de processo. Você não pode usar um tubo de quartzo na temperatura máxima de um forno MoSi2; o tubo derreteria. Você deve sempre garantir que a temperatura máxima de serviço do seu tubo seja superior à sua temperatura operacional desejada.

Uniformidade vs. Custo

Alcançar uma zona aquecida altamente uniforme em uma longa seção do tubo é um desafio de engenharia complexo. Fornos com múltiplas zonas de aquecimento, cada uma com seu próprio controlador e termopar, proporcionam uniformidade superior, mas têm um custo significativamente maior.

Acessibilidade vs. Estabilidade Térmica

Um forno de tubo dividido oferece acesso superior, mas introduz uma costura no isolamento e na câmara de aquecimento. Isso pode criar um ponto de perda de calor e potencialmente um perfil de temperatura menos uniforme em comparação com um design de tubo sólido comparável.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a configuração correta do forno é essencial para atingir seus objetivos. Baseie sua decisão nas demandas primárias do seu trabalho.

- Se seu foco principal é síntese em alta temperatura (>1500°C): Você precisa de um tubo de alumina pareado com elementos de aquecimento de Carbeto de Silício (SiC) ou Dissiliceto de Molibdênio (MoSi2).

- Se seu foco principal é observação visual ou temperaturas moderadas (<1200°C): Um forno projetado para um tubo de quartzo é a escolha mais prática e econômica.

- Se seu foco principal é mudanças frequentes de configuração ou processamento de amostras grandes: Um design de tubo dividido oferece a acessibilidade crítica de que você precisa para trabalhar com eficiência.

- Se seu foco principal é a estabilidade e uniformidade térmica definitivas: Um forno de tubo sólido multizona oferece o mais alto nível de controle térmico.

Entender esses componentes principais e sua interação permite que você selecione ou opere um forno tubular com precisão e confiança.

Tabela de Resumo:

| Componente | Função | Materiais Comuns |

|---|---|---|

| Tubo do Forno | Contém a amostra e a atmosfera | Quartzo, Alumina, Aço |

| Elementos de Aquecimento | Geram energia térmica | Kanthal, SiC, MoSi2 |

| Sistema de Controle | Regula a temperatura | Controlador PID, Termopar |

Pronto para elevar as capacidades do seu laboratório com um forno tubular personalizado? A KINTEK é especializada em soluções avançadas de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos com precisão e confiabilidade!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão