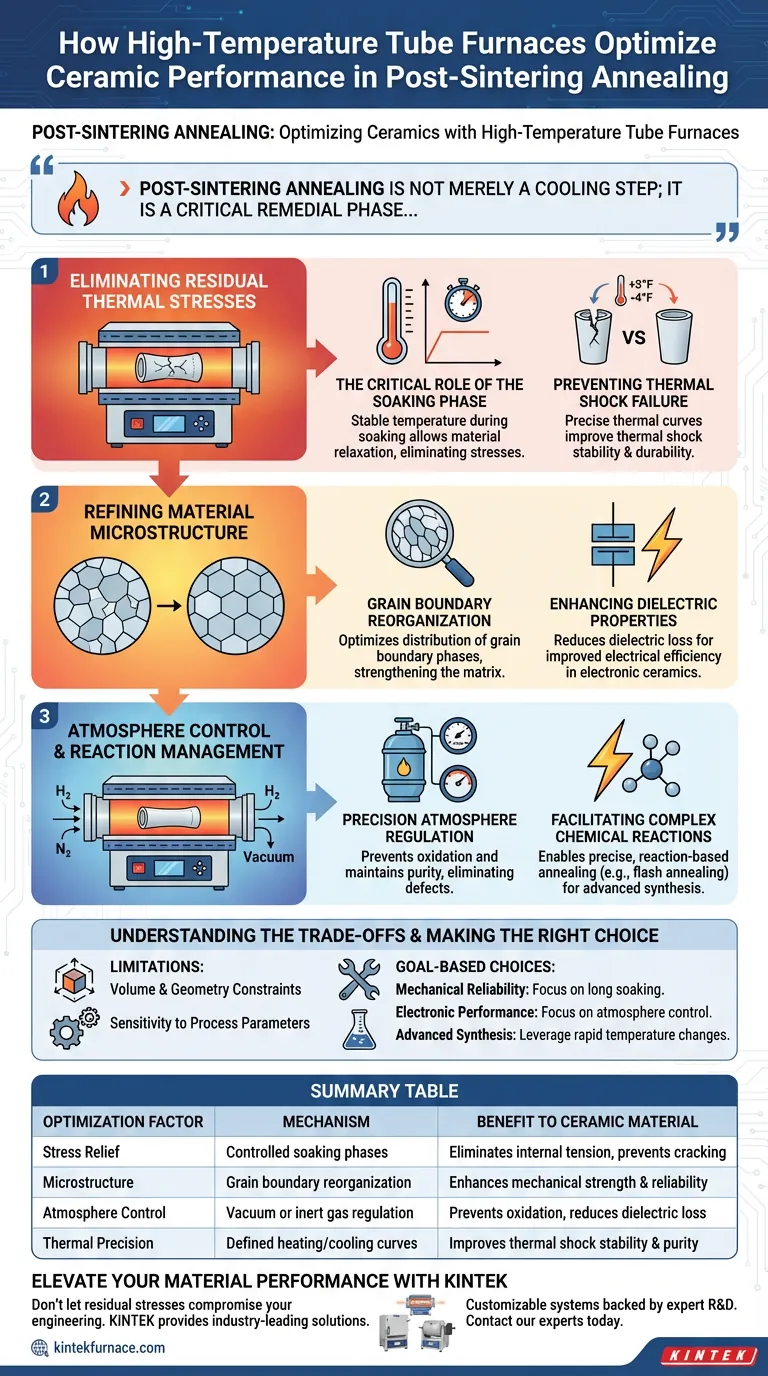

Os fornos tubulares de alta temperatura otimizam o desempenho da cerâmica fornecendo um ambiente rigorosamente controlado, especificamente projetado para alívio de tensões e refinamento microestrutural. Através da aplicação de curvas de temperatura precisas e fases de imersão estáveis, esses fornos eliminam as tensões térmicas residuais inerentes ao processo de sinterização inicial, enquanto reorganizam ativamente os contornos de grão. Este pós-processamento controlado é o fator definidor na transformação de uma forma sinterizada em um componente mecanicamente confiável e termicamente estável.

O recozimento pós-sinterização não é meramente uma etapa de resfriamento; é uma fase corretiva crítica. Ao manter condições térmicas e atmosféricas precisas, os fornos tubulares corrigem instabilidades internas para aprimorar as propriedades mecânicas, térmicas e elétricas do produto final.

Eliminando Tensões Térmicas Residuais

O Papel Crítico da Fase de Imersão

A sinterização frequentemente deixa materiais cerâmicos com tensão interna significativa devido ao aquecimento ou resfriamento rápido. Fornos tubulares de alta temperatura abordam isso mantendo uma temperatura altamente estável durante a fase de imersão. Este tempo de permanência permite que o material relaxe, eliminando efetivamente as tensões térmicas residuais que poderiam levar a rachaduras ou falhas.

Prevenindo Falhas por Choque Térmico

Quando as tensões internas são removidas, a resistência do material a mudanças rápidas de temperatura melhora. As curvas precisas de aquecimento e resfriamento fornecidas pelo forno tubular garantem que a cerâmica desenvolva uma estabilidade superior ao choque térmico. Isso torna o produto final muito mais durável durante as condições reais de serviço.

Refinando a Microestrutura do Material

Reorganização dos Contornos de Grão

Além do simples alívio de tensões, esses fornos facilitam a reorganização física da estrutura interna do material. O processo otimiza a distribuição das fases de contorno de grão, que são frequentemente os pontos fracos em uma matriz cerâmica. O fortalecimento dessas fronteiras aprimora diretamente a confiabilidade mecânica do produto.

Aprimorando Propriedades Dielétricas

Para cerâmicas eletrônicas, falhas microestruturais podem levar a um desempenho ruim. Ao otimizar as fases de contorno de grão, o recozimento pós-sinterização reduz significativamente a perda dielétrica. Isso resulta em um material que não é apenas mecanicamente mais forte, mas também eletricamente mais eficiente.

Controle de Atmosfera e Gerenciamento de Reações

Regulação Precisa da Atmosfera

Uma vantagem distinta dos fornos tubulares é a capacidade de controlar a atmosfera de recozimento. Seja utilizando vácuo ou gases específicos, este controle previne oxidação indesejada e mantém a pureza do material. Isso é essencial para eliminar defeitos como vacâncias de oxigênio, que podem degradar a transparência óptica ou a resistência mecânica.

Facilitando Reações Químicas Complexas

Em aplicações avançadas, esses fornos permitem recozimento preciso baseado em reações. Por exemplo, em processos de recozimento flash, o forno pode manter temperaturas instantâneas elevadas (como 1100°C) para induzir mudanças químicas específicas. Essa capacidade é usada para sintetizar matrizes complexas, como regular o módulo de materiais anódicos de SiOx de tamanho de mícron através de reações rápidas de desproporcionamento.

Compreendendo os Compromissos

Limitações de Volume e Geometria

Embora os fornos tubulares ofereçam precisão excepcional, eles são limitados por sua geometria física. O diâmetro do tubo limita o tamanho e o volume dos componentes cerâmicos que podem ser processados. Eles são menos adequados para produção em massa de alto volume de itens grandes e volumosos em comparação com fornos túnel contínuos.

Sensibilidade aos Parâmetros do Processo

A eficácia do processo de recozimento depende inteiramente da precisão das curvas térmicas programadas. Tempos de imersão incorretos ou taxas de resfriamento podem falhar em aliviar a tensão ou, inversamente, induzir novo crescimento de grão que enfraquece o material. A precisão da ferramenta requer um entendimento igualmente preciso das propriedades térmicas do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade de um forno tubular de alta temperatura para sua aplicação específica, considere o seguinte:

- Se o seu foco principal é Confiabilidade Mecânica: Priorize longas fases de imersão para garantir o relaxamento completo das tensões térmicas residuais e a otimização dos contornos de grão.

- Se o seu foco principal é Desempenho Eletrônico: Concentre-se no controle da atmosfera e em curvas de resfriamento precisas para minimizar a perda dielétrica e eliminar vacâncias de oxigênio.

- Se o seu foco principal é Síntese de Materiais Avançados: Aproveite a capacidade do forno de lidar com mudanças rápidas de temperatura para recozimento flash, a fim de induzir reações químicas específicas dentro da matriz.

O valor final de um forno tubular de alta temperatura reside em sua capacidade de transformar uma peça formada em um componente acabado de grau de engenharia através de gerenciamento térmico preciso.

Tabela Resumo:

| Fator de Otimização | Mecanismo | Benefício para o Material Cerâmico |

|---|---|---|

| Alívio de Tensões | Fases de imersão controladas | Elimina tensão interna e previne rachaduras |

| Microestrutura | Reorganização dos contornos de grão | Aprimora a resistência mecânica e a confiabilidade |

| Controle de Atmosfera | Regulação de vácuo ou gás inerte | Previne oxidação e reduz a perda dielétrica |

| Precisão Térmica | Curvas definidas de aquecimento/resfriamento | Melhora a estabilidade ao choque térmico e a pureza |

Eleve o Desempenho do Seu Material com a KINTEK

Não deixe que as tensões residuais comprometam sua engenharia cerâmica. A KINTEK fornece soluções de alta temperatura líderes na indústria — incluindo sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD — especificamente projetados para atender às demandas rigorosas do recozimento pós-sinterização.

Apoiados por P&D especializado e fabricação de classe mundial, nossos sistemas são totalmente personalizáveis para seus requisitos microestruturais exclusivos, garantindo que seus componentes atinjam a máxima eficiência mecânica e elétrica.

Pronto para refinar seu processamento térmico? Entre em contato com nossos especialistas hoje mesmo para descobrir como os fornos de precisão da KINTEK podem transformar os resultados do seu laboratório.

Guia Visual

Referências

- Muthukumaran Ramasamy, Hamad A. Al‐Lohedan. Characterization on properties of Al7050/TiC/BN hybrid metal matrix composite. DOI: 10.1063/5.0204280

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais avanços recentes aprimoraram o desempenho dos fornos tubulares de laboratório? Alcance precisão e controle sem precedentes

- Como o ambiente de vácuo em um forno tubular beneficia o processamento de materiais? Alcance Pureza e Desempenho

- Quais são as funções específicas do fluxo de nitrogênio e oxigênio dentro de um forno tubular? Otimize Seu Processo de Difusão

- Por que o controle ambiental dentro de um forno tubular de alta temperatura é essencial para a conversão de sílica em SiNQ?

- Como os fornos horizontais são utilizados no setor automotivo? Aumente a durabilidade e a eficiência dos componentes

- Qual o papel de um forno tubular no processo de sinterização de ligas de Al-Si? Otimize seus Materiais Autolubrificantes

- Quais são alguns exemplos de aplicações para fornos tubulares de três zonas no processamento de materiais avançados? Desbloqueie o Controle Térmico de Precisão para o Seu Laboratório

- Por que usar uma caixa de grafite em fornos tubulares para recozimento de Sb2Se3? Obtenha crescimento preciso de cristais e controle de vapor