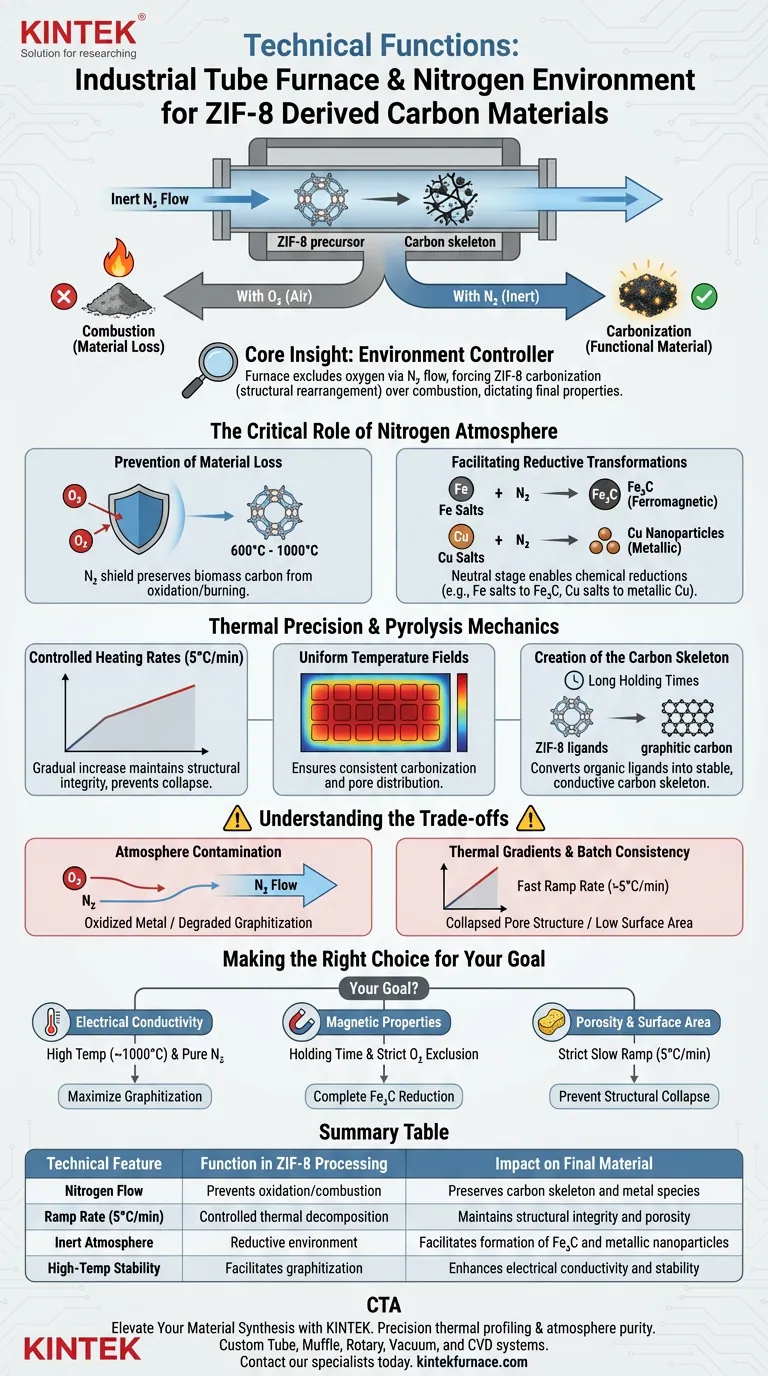

A função técnica de um forno tubular industrial neste contexto é fornecer um reator térmico estritamente regulado que desacopla altas temperaturas da oxidação. Ao manter um fluxo contínuo de gás nitrogênio inerte, o sistema permite a pirólise de precursores de ZIF-8, possibilitando a conversão precisa de ligantes orgânicos em esqueletos de carbono condutores e a transformação de sais metálicos em espécies ativas sem combustão.

Insight Principal: O forno tubular não é apenas um elemento de aquecimento; é um controlador de ambiente. Ao excluir o oxigênio através do fluxo de nitrogênio, ele força o material ZIF-8 a passar por carbonização (rearranjo estrutural) em vez de combustão (queima), ditando diretamente a condutividade, porosidade e propriedades magnéticas do material final.

O Papel Crítico da Atmosfera de Nitrogênio

Prevenção de Perda de Material

Nas altas temperaturas necessárias para este processo (frequentemente entre 600°C e 1000°C), os materiais à base de carbono são altamente suscetíveis à oxidação.

Sem um escudo de nitrogênio, os componentes orgânicos do ZIF-8 reagiriam com o oxigênio e queimariam completamente. A atmosfera inerte de nitrogênio garante que o carbono da biomassa seja preservado e reestruturado em vez de consumido.

Facilitação de Transformações Redutivas

O ambiente de nitrogênio cria um estágio neutro que permite que reduções químicas específicas ocorram.

Conforme referenciado em seus dados primários, esta atmosfera permite que sais de ferro impregnados se transformem em espécies de carboneto de ferro ferromagnético (Fe3C). Da mesma forma, permite a redução de outros metais, como a conversão de sais de cobre em nanopartículas de cobre metálico, que de outra forma formariam óxidos em ar normal.

Precisão Térmica e Mecânica da Pirólise

Taxas de Aquecimento Controladas

O forno tubular permite taxas de rampa programáveis, como a taxa específica de 5 °C por minuto mencionada nas especificações técnicas.

Este aumento gradual é crítico para manter a integridade estrutural do material. Uma taxa controlada evita o colapso rápido da estrutura, permitindo que os ligantes orgânicos se decomponham sistematicamente em um substrato de carbono dopado com nitrogênio.

Campos de Temperatura Uniformes

Para aplicações industriais, a consistência em todo o lote de material é primordial.

O forno tubular fornece um campo de temperatura uniforme que garante uma carbonização consistente em toda a amostra. Essa uniformidade impacta diretamente a porosidade do adsorvente final e a distribuição homogênea dos sítios ativos químicos.

Criação do Esqueleto de Carbono

A função definidora do forno é facilitar o tratamento térmico de longa duração, conhecido como tempos de espera.

Durante esta fase, os ligantes orgânicos do ZIF-8 são convertidos em um esqueleto de carbono quimicamente estável e eletricamente condutor. Este processo, muitas vezes envolvendo grafitação em temperaturas mais altas (por exemplo, 1000°C), fixa as estruturas de poros específicas derivadas do arcabouço original do ZIF.

Compreendendo os Compromissos

O Risco de Contaminação da Atmosfera

O processo depende inteiramente da pureza do fluxo de nitrogênio.

Mesmo quantidades mínimas de oxigênio entrando no tubo podem degradar o processo de grafitação ou oxidar os sítios ativos metálicos (por exemplo, transformando Fe3C em óxido de ferro), tornando o material menos condutor ou não magnético.

Gradientes Térmicos e Consistência do Lote

Embora os fornos tubulares ofereçam controle preciso, aumentar as temperaturas muito rapidamente para economizar tempo é uma armadilha comum.

Acelerar a taxa de aquecimento além dos 5 °C/min recomendados pode levar ao colapso da estrutura de poros antes que o esqueleto de carbono endureça, resultando em um material com baixa área superficial e baixo desempenho catalítico.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seus materiais derivados de ZIF-8, alinhe as configurações do seu forno com seu objetivo final específico:

- Se seu foco principal é Condutividade Elétrica: Priorize temperaturas mais altas (cerca de 1000°C) e garanta a pureza absoluta do nitrogênio para maximizar a grafitação do esqueleto de carbono.

- Se seu foco principal são Propriedades Magnéticas: Concentre-se no tempo de espera e na exclusão rigorosa de oxigênio para garantir a redução completa dos sais de ferro em carboneto de ferro ferromagnético (Fe3C).

- Se seu foco principal é Porosidade e Área Superficial: Siga rigorosamente taxas de aquecimento lentas (por exemplo, 5 °C/min) para evitar o colapso estrutural durante a decomposição do ligante.

A precisão no perfil térmico e na pureza da atmosfera é a diferença entre criar carbono funcional de alto desempenho e criar cinzas simples.

Tabela Resumo:

| Característica Técnica | Função no Processamento de ZIF-8 | Impacto no Material Final |

|---|---|---|

| Fluxo de Nitrogênio | Previne oxidação/combustão | Preserva o esqueleto de carbono e as espécies metálicas |

| Taxa de Rampa (5°C/min) | Decomposição térmica controlada | Mantém a integridade estrutural e a porosidade |

| Atmosfera Inerte | Ambiente redutor | Facilita a formação de Fe3C e nanopartículas metálicas |

| Estabilidade em Alta Temperatura | Facilita a grafitação | Melhora a condutividade elétrica e a estabilidade |

Eleve a Síntese do Seu Material com a KINTEK

A precisão no perfil térmico e na pureza da atmosfera é a diferença entre carbono funcional de alto desempenho e cinzas simples. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de Tubos, Muflas, Rotativos, a Vácuo e CVD — todos totalmente personalizáveis para atender às demandas rigorosas da derivação de ZIF-8 e carbonização avançada.

Nossos fornos de alta temperatura de laboratório fornecem os campos de temperatura uniformes e o controle hermético de nitrogênio necessários para garantir que seus materiais atinjam a condutividade, porosidade e propriedades magnéticas máximas.

Pronto para otimizar sua pesquisa ou produção? Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução de forno personalizada.

Guia Visual

Referências

- Yongheng Shi, Wei Du. Preparation of Ordered Macroporous ZIF-8-Derived Magnetic Carbon Materials and Its Application for Lipase Immobilization. DOI: 10.3390/catal14010055

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Quais são as principais aplicações dos fornos tubulares? Desbloqueie a Precisão no Processamento de Alta Temperatura

- Quais condições de processo específicas um forno tubular de laboratório fornece? Otimize o Sucesso da Carbonização da Biomassa

- Qual é o papel principal de um forno tubular durante a pré-carbonização? Otimizar a Conversão de Biomassa em Carbono Duro

- Quais são as especificações técnicas do forno tubular de duas zonas de aquecimento? Desbloqueie gradientes térmicos precisos

- Quais vantagens estruturais os fornos de tubo a vácuo oferecem? Alcance Pureza e Precisão no Processamento de Materiais

- Como um forno tubular de grau industrial contribui para a cristalização da espuma de selênio? Domine a Alta Cristalinidade

- Quais são os principais componentes de um forno tubular de 70mm? Descubra as Peças Chave para Processamento Térmico Preciso

- Quais são os objetivos do uso de um forno tubular para tratamento térmico de nanocompósitos de dupla camada? Maximizar a Estabilidade do Revestimento