Os primeiros fornos tubulares surgiram no início do século XX, desenvolvidos para resolver um problema premente que estava a travar o progresso científico e industrial. A sua criação foi impulsionada diretamente pela crescente procura por ambientes de alta temperatura precisos, uniformes e com atmosfera controlada, que os métodos de aquecimento mais antigos não conseguiam proporcionar.

O desenvolvimento do forno tubular não foi meramente uma melhoria incremental; foi uma mudança fundamental. Elevou o processamento térmico de uma arte de força bruta para uma ciência controlável, possibilitando a criação e análise de materiais que antes eram impossíveis de estudar.

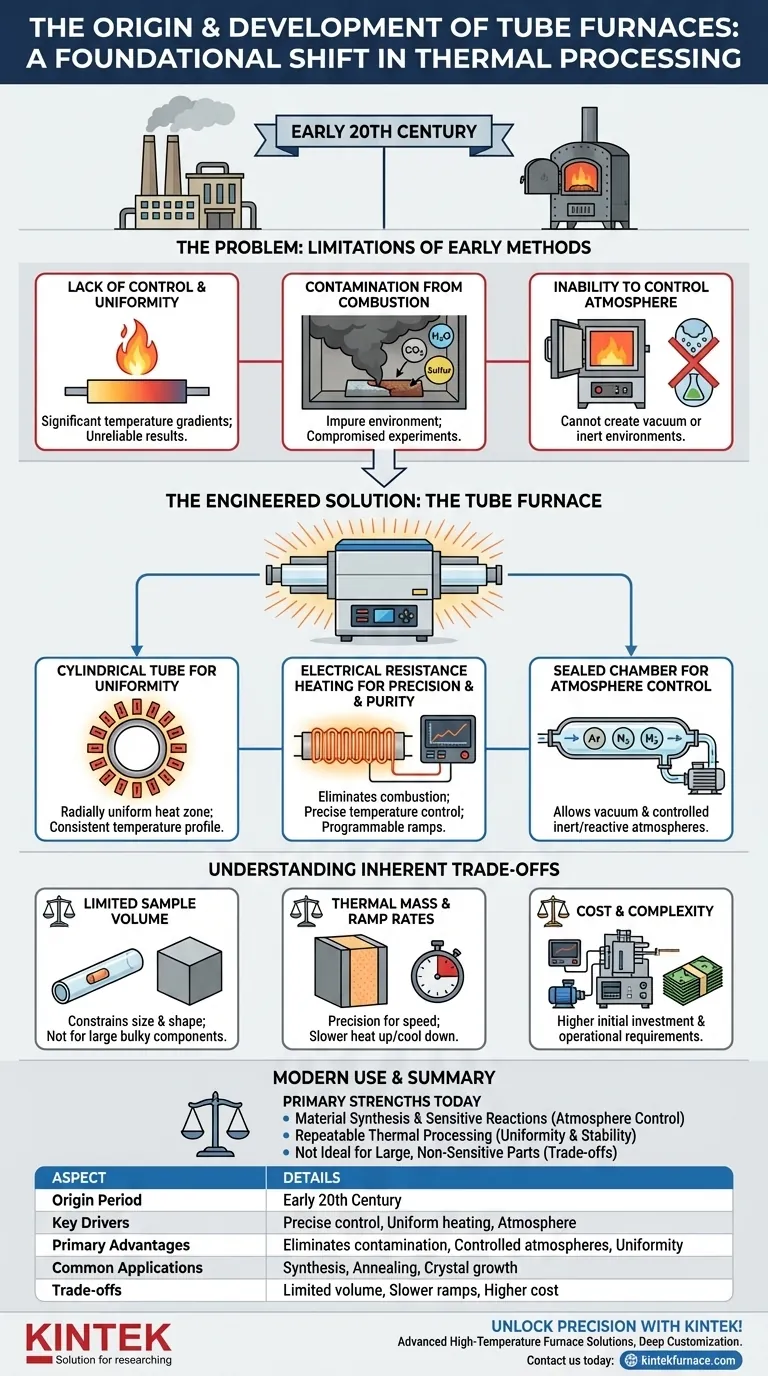

O Problema: Limitações dos Primeiros Métodos de Aquecimento

Antes do advento do forno tubular moderno, aquecer materiais para investigação ou processos industriais era uma tarefa imprecisa e, muitas vezes, "suja". Os métodos disponíveis, tipicamente baseados na combustão direta, apresentavam obstáculos significativos ao avanço científico.

Falta de Controlo de Temperatura e Uniformidade

O aquecimento inicial dependia de chamas abertas ou fornos simples alimentados por combustão. Estes métodos criavam gradientes de temperatura significativos, o que significava que uma parte da amostra podia estar muito mais quente do que outra. Esta falta de uniformidade tornava os experimentos repetíveis e a fabricação confiável quase impossíveis.

Contaminação por Combustão

O aquecimento com gás, óleo ou carvão introduz subprodutos da combustão diretamente na câmara de aquecimento. Estes gases reativos (como dióxido de carbono, vapor de água e compostos de enxofre) podiam contaminar ou reagir involuntariamente com o material a ser processado, comprometendo a integridade dos experimentos e a pureza dos produtos.

Incapacidade de Controlar a Atmosfera

Muitos processos materiais modernos, como o recozimento ou o crescimento de cristais, exigem uma atmosfera específica — seja um vácuo ou um gás inerte como o árgon. Os sistemas baseados em combustão não conseguiam fornecer este ambiente controlado, limitando severamente o âmbito da investigação na ciência dos materiais.

O Forno Tubular como a Solução Engenheirada

O forno tubular foi projetado especificamente para superar estas três limitações fundamentais. O seu design é uma resposta direta às necessidades de precisão, pureza e controlo da atmosfera.

O Tubo Cilíndrico para Uniformidade

O núcleo do design é um tubo cerâmico ou metálico que contém a amostra. Os elementos de aquecimento são colocados simetricamente em redor deste tubo, criando uma zona de calor radialmente uniforme. Esta geometria é muito superior a um forno de caixa simples para alcançar um perfil de temperatura consistente ao longo do comprimento da amostra.

Aquecimento por Resistência Elétrica para Precisão e Pureza

O surgimento da eletricidade fiável no início do século XX foi o facilitador chave. Ao utilizar elementos de aquecimento por resistência elétrica (como nicromo ou, mais tarde, carbeto de silício), os projetistas de fornos eliminaram completamente a combustão. Isto resolveu imediatamente o problema da contaminação.

Além disso, a corrente elétrica pode ser controlada com uma precisão incrível. Isto permitiu temperaturas de ajuste estáveis e rampas de aquecimento e arrefecimento programáveis — a própria definição de controlo térmico preciso.

A Câmara Selada para Controlo da Atmosfera

Um tubo pode ser facilmente selado em ambas as extremidades. Esta característica de design simples, mas profunda, permite as duas funções mais críticas no processamento moderno de materiais: criar um vácuo para remover contaminantes atmosféricos e introduzir um gás de processo específico (por exemplo, nitrogénio, hidrogénio, árgon) para criar um ambiente controlado, reativo ou inerte.

Compreender as Trocas Inerentes

Embora revolucionário, o design do forno tubular é otimizado para um propósito específico, o que introduz trocas práticas. Compreendê-las é fundamental para usar o equipamento corretamente.

Volume de Amostra Limitado

A característica definidora de um forno tubular — o tubo — também restringe o tamanho e a forma da amostra. Para processar componentes grandes ou volumosos, um forno de caixa é muitas vezes uma escolha mais prática, embora possa sacrificar alguma uniformidade de temperatura.

Massa Térmica e Taxas de Rampa

O isolamento pesado necessário para atingir altas temperaturas e excelente estabilidade confere ao forno uma massa térmica significativa. Isto significa que os fornos tubulares geralmente não conseguem aquecer ou arrefecer tão rapidamente como outros sistemas. A troca é precisão por velocidade.

Custo e Complexidade

Um sistema concebido para alta precisão e controlo da atmosfera é inerentemente mais complexo e caro do que um forno simples. A necessidade de controladores de temperatura, bombas de vácuo e sistemas de fluxo de gás aumenta o custo geral e os requisitos operacionais.

Como Esta História Informa o Uso Moderno

Os fatores históricos que impulsionaram o desenvolvimento do forno tubular correlacionam-se diretamente com as razões pelas quais escolheria um hoje. Os problemas originais que foi concebido para resolver — precisão, pureza e controlo da atmosfera — continuam a ser os seus pontos fortes principais.

- Se o seu foco principal for a síntese de materiais ou reações químicas sensíveis: O controlo de atmosfera incomparável do forno tubular é a razão para o escolher.

- Se o seu foco principal for o processamento térmico repetível, como recozimento ou têmpera: A excelente uniformidade e estabilidade da temperatura garantem que cada ciclo é idêntico.

- Se o seu foco principal for simplesmente aquecer peças grandes e não sensíveis: As trocas no volume da amostra e no custo sugerem que um forno de caixa ou de convecção mais simples pode ser uma ferramenta melhor para o trabalho.

Compreender a sua origem revela o forno tubular não apenas como mais um aquecedor, mas como um instrumento construído para um fim que abriu a porta para a ciência moderna dos materiais.

Tabela de Resumo:

| Aspeto | Detalhes |

|---|---|

| Período de Origem | Início do século XX |

| Principais Impulsionadores | Procura por controlo preciso da temperatura, aquecimento uniforme e controlo da atmosfera |

| Vantagens Principais | Elimina a contaminação, possibilita atmosferas controladas, garante a uniformidade da temperatura |

| Aplicações Comuns | Síntese de materiais, recozimento, crescimento de cristais, processamento térmico |

| Trocas | Volume limitado da amostra, taxas de rampa mais lentas, custo e complexidade mais elevados |

Desbloqueie a Precisão no Seu Laboratório com os Fornos Tubulares Avançados da KINTEK!

A alavancar P&D excecional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para satisfazer precisamente os requisitos experimentais únicos. Quer necessite de controlo preciso da temperatura, aquecimento uniforme ou ambientes atmosféricos especializados para síntese de materiais e processamento térmico, a KINTEK fornece soluções fiáveis e personalizadas que melhoram a eficiência e a precisão da sua investigação.

Contacte-nos hoje para discutir como os nossos fornos tubulares podem impulsionar os seus avanços científicos e satisfazer as suas necessidades específicas!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas