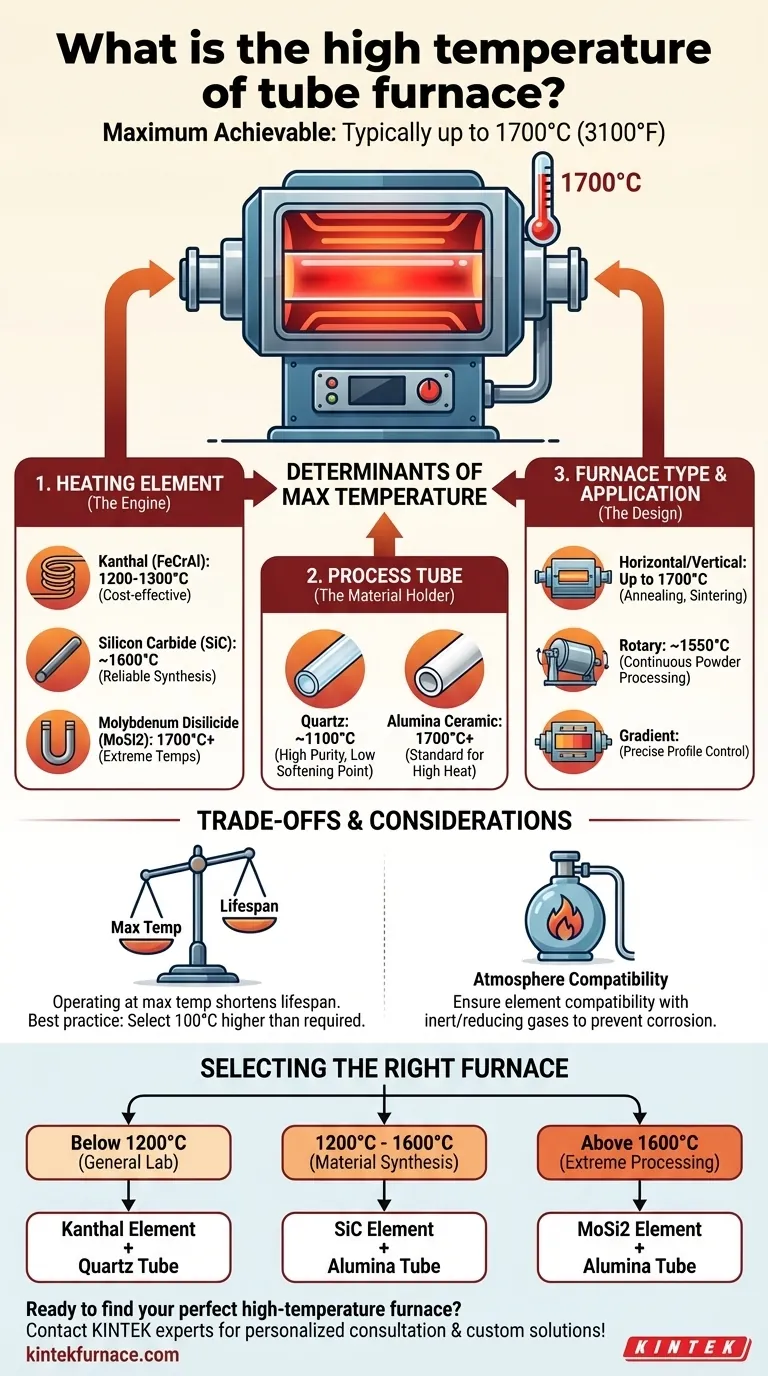

Para um forno tubular de alta temperatura, a temperatura máxima alcançável é tipicamente de 1700°C (3100°F). No entanto, este valor não é universal, pois o limite específico depende muito do design do forno, dos elementos de aquecimento e do material do próprio tubo de processo. Outros modelos são comumente classificados para máximos de 1550°C ou 1600°C com base na sua aplicação pretendida.

A temperatura máxima de um forno não é apenas uma única especificação; é o resultado de um sistema projetado. A verdadeira questão não é "quão quente ele pode ficar", mas "quais componentes estão permitindo essa temperatura e são eles adequados para o meu processo?"

O Que Determina a Temperatura Máxima de um Forno Tubular?

A classificação final da temperatura de um forno tubular é um equilíbrio entre três componentes críticos: os elementos de aquecimento, o tubo de processo e a construção geral.

O Papel do Elemento de Aquecimento

O motor do forno é o seu elemento de aquecimento, e diferentes materiais têm diferentes limites térmicos.

- Elementos de Kanthal (FeCrAl) são comuns e econômicos, mas geralmente atingem um máximo de cerca de 1200-1300°C.

- Elementos de Carbeto de Silício (SiC) são um avanço, atingindo temperaturas de forma confiável até 1600°C, tornando-os adequados para muitas aplicações de síntese de alta temperatura.

- Elementos de Dissiliceto de Molibdênio (MoSi2) são usados para as faixas de temperatura mais altas, capazes de operar continuamente a 1700°C e até atingir 1800°C em alguns designs.

A Importância do Tubo de Processo

O material que está sendo aquecido é colocado dentro de um tubo que deve suportar as temperaturas extremas e a atmosfera desejada.

- Tubos de quartzo são excelentes para pureza e criação de vácuo, mas têm um ponto de amolecimento relativamente baixo, limitando seu uso a cerca de 1100°C.

- Tubos de cerâmica de alumina são o padrão para trabalhos de alta temperatura. A alumina de alta pureza pode suportar temperaturas de 1700°C ou mais, tornando-a a escolha padrão para fornos com elementos de SiC ou MoSi2.

Tipo de Forno e Aplicação

O design físico do forno é adaptado para processos específicos, o que também influencia sua faixa de temperatura.

Conforme observado nas especificações padrão, um forno tubular horizontal ou vertical é frequentemente projetado para calor máximo, atingindo 1600°C a 1700°C para processos como recozimento ou sinterização.

Em contraste, um forno tubular rotativo, projetado para processamento contínuo e mistura de pós, pode ter uma temperatura máxima ligeiramente inferior (por exemplo, 1550°C) devido à sua complexidade mecânica.

Um forno tubular com gradiente, que cria um perfil de temperatura preciso ao longo de seu comprimento, também é construído para um propósito específico que pode priorizar o controle sobre o calor máximo absoluto.

Compreendendo as Compensações e Limitações

Selecionar um forno com base apenas em sua temperatura máxima pode levar a desafios operacionais e falhas prematuras.

Temperatura vs. Vida Útil

Operar qualquer forno em sua temperatura máxima nominal absoluta por períodos prolongados encurtará drasticamente a vida útil dos elementos de aquecimento e do tubo de processo. Para longevidade, é uma boa prática selecionar um forno com uma temperatura máxima pelo menos 100°C superior à sua temperatura de operação necessária.

Compatibilidade da Atmosfera

O tipo de gás usado dentro do tubo (por exemplo, argônio inerte, hidrogênio redutor) pode reagir com os elementos de aquecimento em altas temperaturas. Você deve garantir que os elementos de aquecimento escolhidos sejam compatíveis com a atmosfera do seu processo para evitar corrosão e falhas. É por isso que muitos fornos são especificados para atmosferas inertes ou redutoras.

Diferenciando de Outros Tipos de Forno

É crucial não confundir um forno tubular de cerâmica com outros equipamentos de ultra-alta temperatura. Por exemplo, alguns fornos a vácuo usando elementos de grafite podem atingir 2600°C ou mais, mas estes são sistemas totalmente diferentes projetados para ambientes à base de carbono e sem oxigênio e não usam tubos de cerâmica.

Selecionando o Forno Certo para Sua Aplicação

Sua escolha deve ser ditada pelos requisitos específicos de processamento de material, e não por uma busca pelo número mais alto possível.

- Se o seu foco principal é o aquecimento geral de laboratório ou processamento abaixo de 1200°C: Um forno padrão com elementos de Kanthal e um tubo de quartzo é frequentemente a escolha mais econômica e prática.

- Se o seu foco principal é a síntese de materiais de alta temperatura (1200°C - 1600°C): Você precisará de um forno equipado com elementos de Carbeto de Silício (SiC) e um tubo de processo de alumina de alta pureza.

- Se o seu foco principal é o processamento em temperaturas extremas (acima de 1600°C): É necessário um forno com elementos de Dissiliceto de Molibdênio (MoSi2), representando o limite superior para fornos tubulares de cerâmica convencionais.

Em última análise, compreender os componentes que ditam os limites térmicos é a chave para selecionar um forno que atenda de forma confiável aos seus objetivos científicos ou industriais.

Tabela Resumo:

| Componente | Tipos Comuns | Temperatura Máxima Típica | Consideração Chave |

|---|---|---|---|

| Elemento de Aquecimento | Kanthal (FeCrAl) | 1200-1300°C | Econômico para temperaturas mais baixas |

| Carbeto de Silício (SiC) | Até 1600°C | Confiável para síntese | |

| Dissiliceto de Molibdênio (MoSi2) | Até 1700°C+ | Para temperaturas extremas | |

| Tubo de Processo | Quartzo | ~1100°C | Excelente pureza, amolece em alta temperatura |

| Cerâmica de Alumina | 1700°C+ | Padrão para trabalho em alta temperatura | |

| Tipo de Forno | Horizontal/Vertical | Até 1700°C | Para recozimento, sinterização |

| Rotativo | ~1550°C | Para processamento contínuo de pó |

Pronto para encontrar o forno de alta temperatura perfeito para o seu processo específico?

O sucesso da sua aplicação depende da correspondência dos componentes do forno — elementos de aquecimento, tubo de processo e design — com seus requisitos exatos de temperatura e atmosfera.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Tubulares, Fornos Mufla, Fornos Rotativos e Fornos a Vácuo e Atmosfera, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos.

Podemos ajudá-lo a selecionar ou construir um sistema personalizado que garanta confiabilidade, longevidade e desempenho ideal para seus objetivos de pesquisa ou produção.

Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais