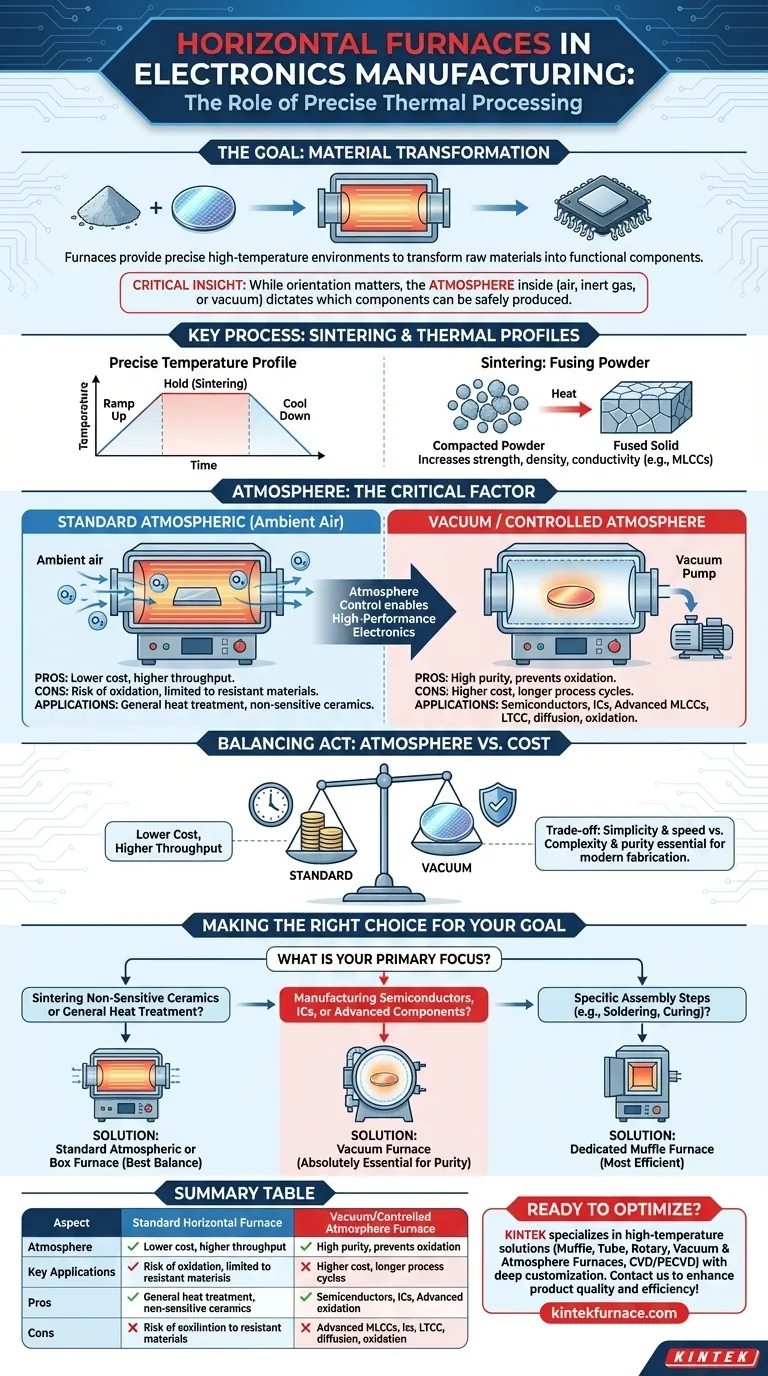

Em resumo, fornos horizontais são um tipo específico de equipamento de processamento térmico usado para etapas críticas de fabricação, como sinterização e análise térmica de componentes eletrônicos. Eles fornecem os ambientes de alta temperatura precisos necessários para transformar matérias-primas em peças funcionais com propriedades elétricas e físicas específicas.

O termo "forno horizontal" descreve a orientação física da câmara de aquecimento, mas o fator mais crítico na fabricação de eletrônicos não é a orientação, e sim a atmosfera interna — seja ela ar aberto, um gás inerte ou um vácuo. A escolha da atmosfera dita quais componentes eletrônicos podem ser produzidos com segurança e eficácia.

A Base: Por Que os Fornos São Essenciais em Eletrônicos

Em sua essência, a fabricação de eletrônicos avançados é um feito da ciência dos materiais. Os fornos fornecem a energia térmica controlada necessária para alterar fundamentalmente os materiais e construí-los em dispositivos complexos.

O Objetivo: Processamento Térmico Preciso

Quase todo componente eletrônico sofisticado, de um simples resistor a um circuito integrado complexo, passa por alguma forma de tratamento térmico.

Isso não é apenas sobre aquecer as coisas. É sobre executar um perfil de temperatura preciso — aumentando a rampa, mantendo em uma temperatura específica e resfriando — para alcançar uma mudança química ou física desejada no material.

Processo Chave: Sinterização

Muitas referências apontam para a sinterização, uma aplicação crucial do forno. A sinterização envolve aquecer pós compactados (como cerâmicas ou metais) a uma temperatura abaixo do seu ponto de fusão.

Este processo faz com que as partículas individuais se fundam, aumentando a resistência, a densidade e a condutividade do material. Isso é fundamental para criar componentes como capacitores cerâmicos multicamadas (MLCCs) e outros eletrônicos à base de cerâmica.

Fornos Horizontais vs. Outros Ambientes de Processo

Embora um forno horizontal seja uma configuração comum, a escolha do forno é impulsionada pela sensibilidade do processo aos gases atmosféricos, especialmente o oxigênio.

O Forno Horizontal Padrão

Um forno horizontal básico geralmente apresenta uma câmara em forma de tubo que opera em ar ambiente. Esta configuração é eficaz para processos e materiais que não são sensíveis à oxidação.

Eles são amplamente utilizados para análise térmica geral e sinterização de materiais menos reativos.

A Necessidade Crítica de Controle de Atmosfera: Fornos a Vácuo

Para eletrônicos de alto desempenho, uma atmosfera não controlada é o inimigo. O oxigênio e outros gases reativos podem criar defeitos, contaminar materiais e inutilizar componentes.

É aqui que os fornos a vácuo se tornam essenciais. Ao remover o ar da câmara, esses sistemas criam um ambiente pristino. Muitos deles são construídos em uma configuração de tubo horizontal.

Eles são indispensáveis para processos como difusão e oxidação de wafers de semicondutores, encapsulamento de circuitos integrados e sinterização de materiais avançados como LTCC (Cerâmica Co-queimada de Baixa Temperatura) e materiais magnéticos sensíveis.

Outros Fornos Especializados

Outros tipos de fornos servem a nichos específicos. Fornos de caixa são cavalos de batalha de uso geral para tratamento térmico e brasagem, enquanto fornos de mufla isolam os componentes dos elementos de aquecimento, ideais para processos como soldagem ou cura de epóxi.

Entendendo as Compensações: Atmosfera vs. Custo

A escolha de um forno envolve equilibrar os requisitos do processo com a complexidade operacional e o custo. Entender essa compensação é fundamental para uma fabricação eficiente.

Fornos de Atmosfera Padrão

Prós: Esses sistemas são geralmente mais simples, mais baratos de operar e permitem maior rendimento, já que nenhum tempo é gasto bombeando o vácuo.

Contras: Seu uso é limitado a materiais e processos que não são danificados pela exposição ao oxigênio e outros gases em altas temperaturas.

Fornos a Vácuo e com Atmosfera Controlada

Prós: Eles possibilitam a criação de componentes de alta pureza e alto desempenho, prevenindo reações químicas indesejadas, como a oxidação. Esta é a única opção para a fabricação moderna de semicondutores.

Contras: Esses fornos são mais complexos, têm um custo inicial mais alto e envolvem ciclos de processo mais longos devido à necessidade de criar e quebrar o vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

O forno certo é aquele que atende aos requisitos específicos de material e desempenho do seu componente sem adicionar custo ou complexidade desnecessários.

- Se seu foco principal é a sinterização de cerâmicas não sensíveis ou tratamento térmico geral: Um forno horizontal atmosférico padrão ou um forno de caixa geralmente oferece o melhor equilíbrio entre custo e capacidade.

- Se seu foco principal é a fabricação de semicondutores, CIs ou componentes avançados (MLCC, LTCC): Um forno a vácuo, frequentemente em um design de tubo horizontal, é absolutamente essencial para garantir a pureza do material e o desempenho do dispositivo.

- Se seu foco principal são etapas de montagem específicas, como soldagem ou cura: Um forno de mufla dedicado pode ser a ferramenta mais eficiente para o trabalho.

Em última análise, selecionar o equipamento de processamento térmico correto é uma decisão fundamental que impacta diretamente a qualidade do produto, a confiabilidade e o rendimento da fabricação.

Tabela de Resumo:

| Aspecto | Forno Horizontal Padrão | Forno a Vácuo/Atmosfera Controlada |

|---|---|---|

| Atmosfera | Ar ambiente | Gás inerte ou vácuo |

| Aplicações Chave | Sinterização de cerâmicas não sensíveis, tratamento térmico geral | Fabricação de semicondutores, MLCCs avançados, LTCC |

| Prós | Custo mais baixo, maior rendimento | Alta pureza, previne oxidação |

| Contras | Limitado a materiais resistentes à oxidação | Custo mais alto, ciclos de processo mais longos |

Pronto para otimizar sua fabricação de eletrônicos com o forno certo? A KINTEK é especializada em soluções de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, apoiada por profunda personalização para atender às suas necessidades exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar a qualidade e a eficiência do seu produto!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais