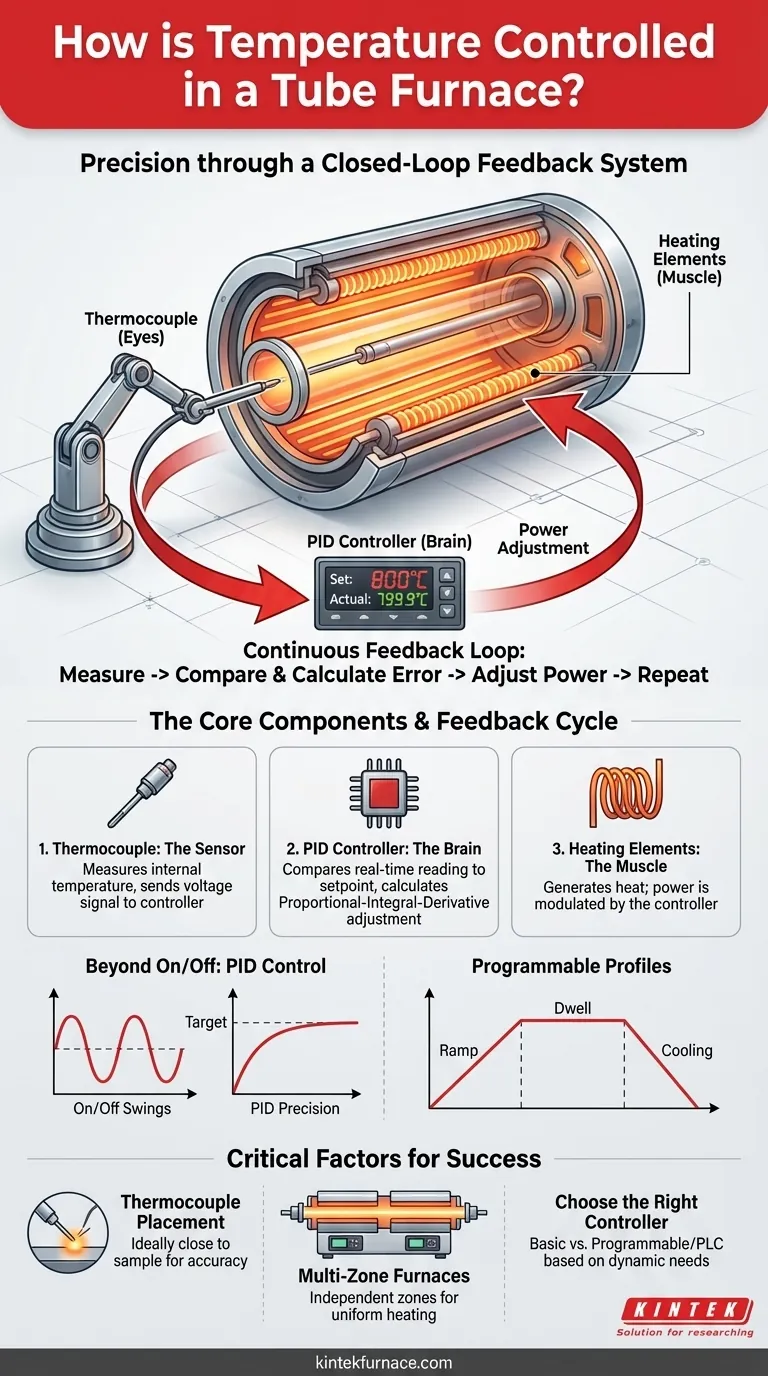

Em sua essência, o controle de temperatura em um forno tubular é alcançado por meio de um sistema de feedback preciso e de malha fechada. Este sistema mede constantemente a temperatura interna usando um sensor, compara-a com a temperatura desejada que você definiu e ajusta inteligentemente a potência enviada aos elementos de aquecimento para eliminar qualquer diferença. Os principais componentes são um termopar, um controlador de temperatura e os próprios elementos de aquecimento.

Um forno tubular não apenas aplica calor; ele executa um comando térmico preciso. O sistema funciona como um loop de feedback contínuo onde um sensor (o termopar) atua como os "olhos", e um controlador digital (o "cérebro") usa essa informação para gerenciar os elementos de aquecimento com alta precisão.

Os Componentes Centrais do Controle de Temperatura

Para entender como um forno mantém uma temperatura definida com precisão de um único grau, você deve primeiro entender o papel de cada componente no sistema. Eles trabalham em um ciclo rigidamente coordenado.

O Termopar: Os Olhos do Sistema

Um termopar é o sensor de temperatura. É uma sonda simples e robusta feita de dois metais diferentes unidos em uma extremidade. Quando essa junção é aquecida, ela gera uma voltagem minúscula que corresponde diretamente à temperatura, a qual o controlador pode ler com extrema precisão.

O Controlador: O Cérebro da Operação

O controlador de temperatura é a unidade central de processamento. Ele executa uma tarefa crítica: comparar a leitura de temperatura em tempo real do termopar com a temperatura alvo (o "setpoint") que o usuário programou.

A maioria dos fornos modernos utiliza um controlador PID, que significa Proporcional-Integral-Derivativo. Este não é apenas um interruptor simples de liga/desliga; é um algoritmo sofisticado que antecipa como o forno se comportará para evitar exceder ou ficar abaixo da temperatura alvo.

Os Elementos de Aquecimento: A Força

Os elementos de aquecimento são os componentes que realmente geram o calor. O controlador gerencia a potência fornecida a esses elementos. Com base em seus cálculos PID, o controlador modulará a potência para aquecer rapidamente, manter uma temperatura estável ou resfriar a uma taxa controlada.

Como o Loop de Feedback Cria Precisão

A verdadeira precisão de um forno tubular advém não dos componentes individuais, mas de como eles interagem em um loop contínuo e de alta velocidade.

Um Ciclo Contínuo de Medição e Ajuste

O processo é um ciclo constante:

- O termopar mede a temperatura atual dentro do forno.

- Ele envia essa informação para o controlador.

- O controlador calcula o erro — a diferença entre a temperatura medida e o seu setpoint.

- O controlador então ajusta a potência para os elementos de aquecimento para corrigir esse erro.

Este loop se repete muitas vezes por segundo, resultando em uma manutenção de temperatura excepcionalmente estável.

Além de Liga/Desliga: O Poder do PID

Um termostato simples, como em um forno doméstico, liga totalmente quando está muito frio e desliga totalmente quando está muito quente, levando a grandes oscilações de temperatura. Um controlador PID é muito mais inteligente.

Ele considera o Proporcional (erro atual), o Integral (erro passado, acumulado) e o Derivativo (erro futuro previsto) para fazer ajustes sutis. Isso permite que ele "reduza" a potência à medida que se aproxima do setpoint, evitando ultrapassagens e criando um ambiente térmico suave e estável.

Rampagem e Permanência Programáveis

Controladores avançados permitem que você programe perfis de temperatura de múltiplas etapas. Você pode definir uma taxa de rampa (ex.: "aquecer a 10°C por minuto"), um tempo de permanência (ex.: "manter a 800°C por duas horas") e etapas de resfriamento subsequentes. Essa programabilidade é essencial para a ciência dos materiais, recozimento e outros processos térmicos complexos.

Entendendo as Compensações e Armadilhas

Embora o sistema de controle seja robusto, sua eficácia depende da configuração correta e da compreensão de suas limitações.

Controladores Simples vs. Programáveis

Um controlador digital básico permite que você defina uma temperatura e a mantenha. Um controlador PID ou PLC programável oferece controle de receita em múltiplas etapas. A escolha do controlador certo depende inteiramente se o seu processo é estático ou requer um perfil térmico dinâmico.

O Papel Crítico da Colocação do Termopar

O controlador só sabe o que o termopar lhe diz. Se o termopar for colocado perto de um elemento de aquecimento, ele lerá uma temperatura mais alta do que a amostra experimenta. Para obter melhores resultados, a ponta do termopar deve ser colocada o mais próximo possível da amostra, para garantir que o sistema de controle esteja regulando a temperatura correta.

Fornos de Zona Única vs. Multi-Zona

Para fornos tubulares mais longos, um único conjunto de elementos de aquecimento pode criar gradientes de temperatura, onde o centro é mais quente que as extremidades. Para combater isso, fornos multi-zona usam duas ou mais zonas de aquecimento independentes, cada uma com seu próprio termopar e loop de controle. Isso permite um comprimento aquecido excepcionalmente uniforme, o que é fundamental para o crescimento de cristais ou o processamento de lotes maiores.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de controle de temperatura de que você precisa é ditado pela sua aplicação.

- Se o seu foco principal for aquecimento básico e estável para uma única temperatura: Um forno digital padrão com um controlador PID de zona única é perfeitamente suficiente e econômico.

- Se o seu foco principal for processamento complexo de materiais ou recozimento: Você precisa de um forno com um controlador PID totalmente programável e de múltiplas etapas para definir perfis precisos de rampa e permanência.

- Se o seu foco principal for a máxima uniformidade de temperatura em uma amostra grande: Um forno multi-zona com controladores independentes para cada zona é a única maneira de garantir um perfil térmico plano.

Em última análise, entender este sistema de controle permite que você selecione a ferramenta certa e a opere para resultados precisos e repetíveis.

Tabela Resumo:

| Componente | Função | Função Chave |

|---|---|---|

| Termopar | Sensor de Temperatura | Mede a temperatura interna e envia dados ao controlador |

| Controlador PID | Processador Central | Compara a temperatura medida com o setpoint e ajusta a potência usando algoritmos |

| Elementos de Aquecimento | Gerador de Calor | Produzem calor com base nos ajustes de potência do controlador para um controle preciso |

Pronto para elevar a precisão do seu laboratório com fornos tubulares avançados? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas para controle de temperatura e eficiência superiores. Entre em contato conosco hoje para discutir como nossas soluções de forno personalizadas podem otimizar seus processos térmicos e impulsionar melhores resultados!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança