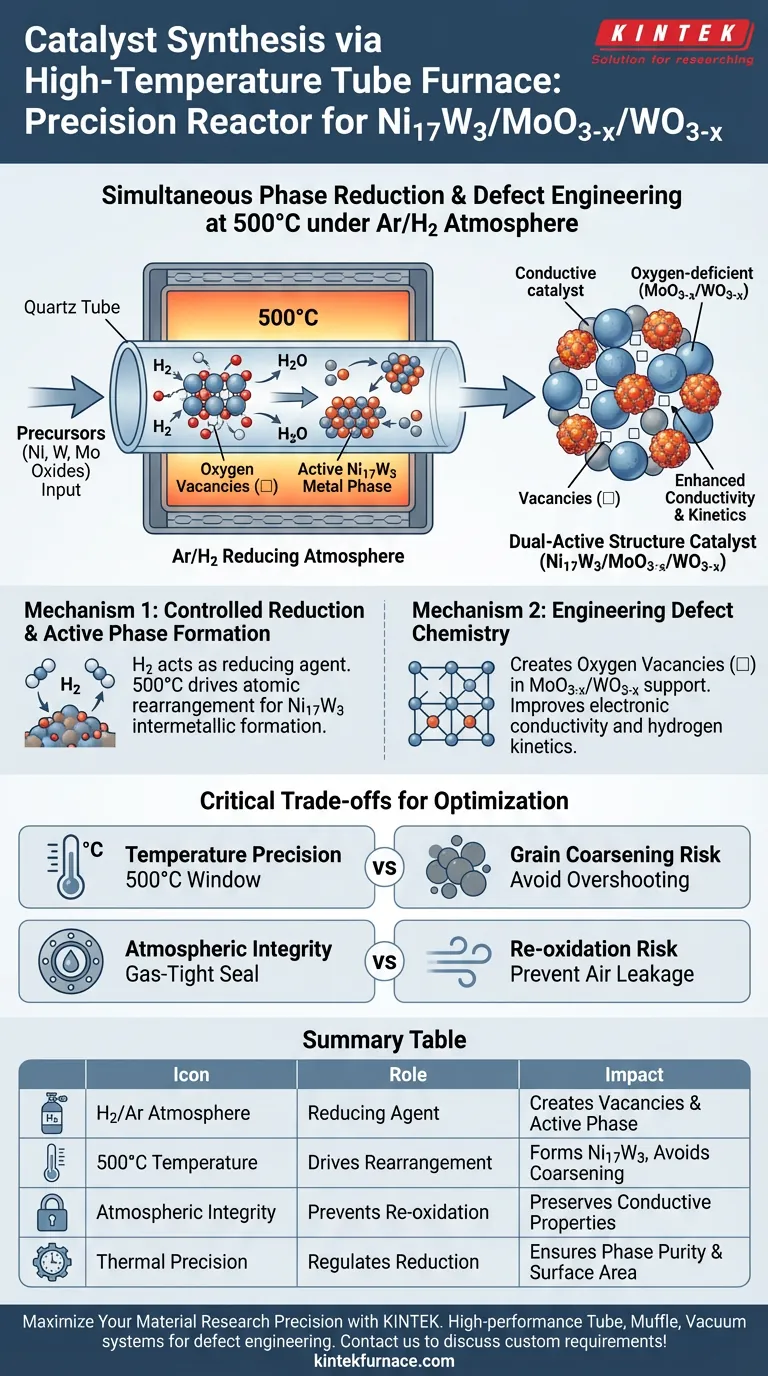

O forno tubular de alta temperatura serve como um reator de precisão que impulsiona a redução simultânea de fase e a engenharia de defeitos. Especificamente, ele mantém um ambiente de 500°C sob uma atmosfera redutora de Argônio/Hidrogênio (Ar/H2). Esta configuração controlada é necessária para transformar os precursores na fase metálica ativa Ni17W3, ao mesmo tempo que induz defeitos químicos específicos nos óxidos de suporte.

Ponto Principal O forno tubular não apenas aquece o material; ele utiliza uma atmosfera redutora de H2 para remover átomos de oxigênio da rede, criando vacâncias de oxigênio críticas. Este processo cria uma estrutura de dupla atividade: um suporte (MoO3-x/WO3-x) com deficiência de oxigênio e alta condutividade, ancorado com a fase metálica ativa Ni17W3.

O Mecanismo de Redução Controlada

Regulação Precisa da Atmosfera

A síntese depende fortemente da capacidade do forno de manter uma atmosfera redutora estritamente controlada, especificamente uma mistura de Ar/H2.

Ao contrário do aquecimento simples, a presença de gás hidrogênio participa ativamente da reação química. Ele atua como um agente redutor que é essencial para converter os precursores iniciais nos estados metálico e sub-óxido desejados.

Formação da Fase Metálica Ativa

Sob estas condições de 500°C, o forno impulsiona a redução dos precursores metálicos para a fase específica Ni17W3.

Esta fase é o componente "ativo" do catalisador. A energia térmica fornecida pelo forno garante o rearranjo atômico necessário para que o níquel e o tungstênio formem este composto intermetálico específico, em vez de permanecerem como óxidos separados.

Engenharia da Química de Defeitos

Indução de Vacâncias de Oxigênio

Uma função crítica do forno é a criação de vacâncias de oxigênio dentro do suporte de óxido metálico, denotado como MoO3-x e WO3-x.

Ao controlar a profundidade da redução, o processo remove átomos de oxigênio específicos da rede cristalina. Esses átomos ausentes (vacâncias) não são defeitos em um sentido negativo; são características projetadas que alteram drasticamente a estrutura eletrônica do material.

Aumento da Condutividade e Cinética

A introdução dessas vacâncias melhora diretamente a condutividade eletrônica do material.

Além disso, essas lacunas estruturais aprimoram a cinética de inserção e extração de hidrogênio. O ambiente do forno garante que essas vacâncias sejam distribuídas abundantemente, otimizando o catalisador para desempenho eletroquímico.

Compreendendo os Compromissos

Precisão de Temperatura vs. Crescimento de Grãos

Embora altas temperaturas sejam necessárias para a conversão de fase, o calor excessivo pode ser prejudicial.

Se a temperatura exceder a janela ideal de 500°C, há risco de crescimento de grãos (aglutinação atômica), o que reduz a área de superfície ativa. O forno tubular deve oferecer controle programável preciso para evitar "ultrapassar" a temperatura alvo.

Integridade Atmosférica

A eficácia da criação de vacâncias depende inteiramente da integridade de vedação do forno.

Qualquer vazamento de ar ambiente (oxigênio) para dentro do tubo durante o processo de recozimento reoxidará o material, preenchendo as vacâncias e destruindo as propriedades condutoras que você está tentando projetar. A estabilidade da atmosfera redutora é tão crítica quanto a própria temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a síntese de catalisadores Ni17W3/MoO3-x/WO3-x, considere estas prioridades operacionais:

- Se o seu foco principal é maximizar a condutividade eletrônica: Garanta que suas taxas de fluxo de gás mantenham uma concentração consistente de H2 para maximizar a formação de vacâncias de oxigênio no suporte.

- Se o seu foco principal é a pureza de fase: Priorize a precisão da rampa térmica e o tempo de permanência a 500°C para garantir a redução completa do precursor sem induzir degradação térmica.

O forno tubular é a ferramenta que transforma uma mistura química em um catalisador funcional, aplicando estritamente a fronteira entre redução e oxidação.

Tabela Resumo:

| Componente do Processo | Papel na Síntese do Catalisador | Impacto no Desempenho do Material |

|---|---|---|

| Atmosfera H2/Ar | Atua como agente redutor para remover átomos de oxigênio | Cria vacâncias de oxigênio críticas e fases metálicas ativas |

| Temperatura de 500°C | Impulsiona o rearranjo atômico e a conversão de precursores | Forma o composto intermetálico Ni17W3 sem crescimento de grãos |

| Integridade Atmosférica | Previne a reoxidação por vazamento de ar ambiente | Preserva as propriedades condutoras e os defeitos estruturais projetados |

| Precisão Térmica | Regula a profundidade de redução e o tempo de permanência | Garante a pureza de fase e maximiza a área de superfície ativa |

Maximize a Precisão de Sua Pesquisa de Materiais com a KINTEK

O controle preciso da atmosfera e da temperatura é inegociável para a engenharia de defeitos e a síntese de catalisadores. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Tubo, Mufla, Rotativo, Vácuo e CVD de alto desempenho projetados para atender aos mais rigorosos padrões de laboratório. Seja sintetizando catalisadores avançados de Ni17W3 ou desenvolvendo materiais energéticos de próxima geração, nossos fornos de alta temperatura personalizáveis fornecem a integridade atmosférica e a estabilidade térmica que sua pesquisa exige.

Pronto para elevar as capacidades do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizado!

Guia Visual

Referências

- Yiqing Sun, Xianying Wang. Oxygen vacancy-induced efficient hydrogen spillover in Ni<sub>17</sub>W<sub>3</sub>/WO<sub>3−<i>x</i></sub>/MoO<sub>3−<i>x</i></sub> for a superior pH-universal hydrogen evolution reaction. DOI: 10.1039/d4ta00729h

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as vantagens das diferentes configurações de zona de aquecimento em fornos tubulares? Otimize Seus Processos Térmicos

- Como a faixa de temperatura de trabalho afeta a escolha de um forno tubular vertical? Otimize o Desempenho e o Orçamento do Seu Laboratório

- Como um forno tubular vertical alcança eficiência energética? Características Essenciais de Design para Menores Custos de Energia

- Qual é o papel dos tubos selados de quartzo de alta pureza no crescimento de cristais BiRe2O6 por CVT? Obtenha Crescimento de Cristal Puro

- Como um forno tubular de alta temperatura facilita a conversão de Cu@ZIF-8? Domine a Síntese de Materiais de Precisão

- Que tipos de elementos de aquecimento podem ser usados em fornos de tubo dividido? Escolha SiC ou MoSi2 para desempenho ideal

- Como o projeto de fornos tubulares garante um aquecimento uniforme? Domine a precisão com o controle multizona

- Como os fornos tubulares evoluíram ao longo do tempo? Do Aquecimento Básico ao Controle de Precisão