Um forno a vácuo tubular garante a qualidade principalmente criando um ambiente prístino e controlado que neutraliza a alta reatividade do alumínio. Ao evacuar o oxigênio ou preencher com gases inertes como argônio, o forno previne a formação de camadas de óxido que degradam as propriedades do material, ao mesmo tempo que fornece a uniformidade térmica precisa necessária para dissolver fases de fortalecimento sem derreter a matriz composta.

O sucesso no tratamento de compósitos de matriz de alumínio depende do gerenciamento da alta afinidade do material pelo oxigênio e de sua estreita janela de processamento térmico. Um forno a vácuo tubular resolve ambos, eliminando a reatividade atmosférica e fornecendo a estabilidade de temperatura exata necessária para fixar as propriedades mecânicas.

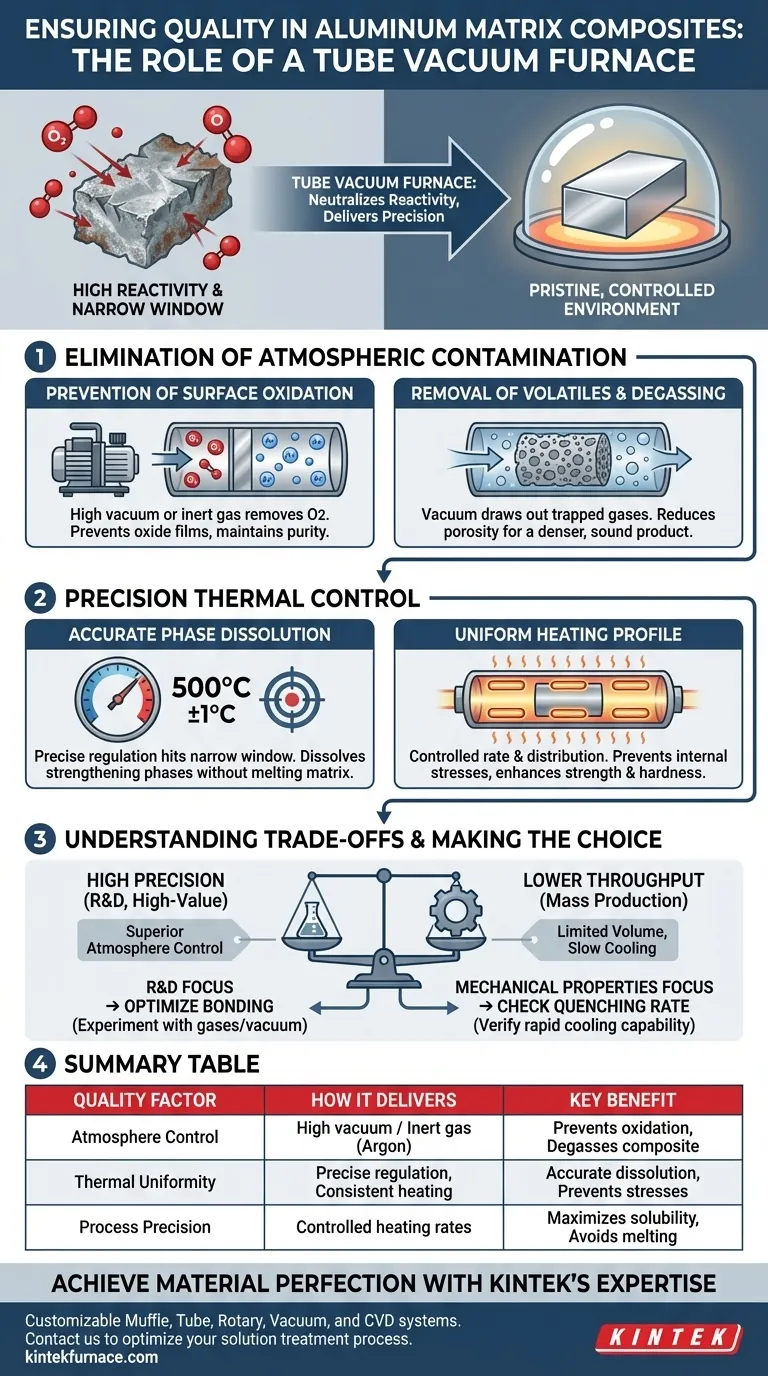

Eliminação de Contaminação Atmosférica

Prevenção de Oxidação Superficial

O alumínio tem uma afinidade extremamente alta por oxigênio, formando filmes de óxido quase instantaneamente quando exposto ao ar em temperaturas elevadas.

Um forno a vácuo tubular mitiga isso operando em alto vácuo ou em um ambiente de gás inerte (como argônio). Essa configuração livre de oxigênio garante que a matriz de alumínio retenha sua pureza e permita uma interação ideal com o material de reforço.

Remoção de Voláteis e Desgaseificação

Compósitos podem conter gases aprisionados ou impurezas voláteis dentro da matriz ou adsorvidos nas partículas de reforço.

O ambiente de vácuo efetivamente extrai esses gases dos espaços intersticiais do material durante o ciclo de aquecimento. Este processo de "desgaseificação" reduz significativamente defeitos de porosidade, resultando em um produto final mais denso e estruturalmente sólido.

Controle Térmico de Precisão

Dissolução Precisa de Fases

O tratamento de solução requer o aquecimento da liga a uma temperatura específica onde as fases de fortalecimento se dissolvem na matriz de alumínio.

A margem de erro é pequena; o superaquecimento pode derreter fases eutéticas de baixo ponto de fusão, danificando permanentemente o compósito. Fornos tubulares fornecem a regulação precisa de temperatura necessária para atingir essa janela alvo com precisão, garantindo solubilidade máxima sem degradação estrutural.

Perfil de Aquecimento Uniforme

Compósitos de matriz de alumínio podem sofrer de tensões internas se aquecidos de forma desigual, especialmente dadas as diferentes taxas de expansão térmica da matriz e do reforço.

Fornos tubulares permitem uma taxa de aquecimento altamente controlada e distribuição uniforme de temperatura. Essa consistência resulta em uma estrutura de material homogênea, que se traduz diretamente em propriedades mecânicas estáveis, como dureza e resistência aprimoradas.

Compreendendo os Compromissos

Limitações de Têmpera

O tratamento de solução só é eficaz se o material for resfriado rapidamente (temperado) para reter as fases dissolvidas.

Fornos a vácuo tubulares padrão geralmente dependem de resfriamento lento ou resfriamento a gás, que podem não ser rápidos o suficiente para certas ligas de alumínio que requerem têmpera imediata em água ou óleo. Você deve garantir que o forno esteja equipado com um sistema de resfriamento rápido a gás ou tenha um mecanismo para mover a amostra para uma zona de têmpera rapidamente.

Vazão vs. Precisão

Esses fornos são tipicamente projetados para alta precisão, em vez de alto volume.

Embora ofereçam controle atmosférico superior para peças de alto valor ou de P&D, o volume utilizável dentro do tubo é limitado. Isso os torna menos adequados para produção em massa de componentes grandes em comparação com fornos a vácuo de lote maiores.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a utilidade de um forno a vácuo tubular para sua aplicação específica, considere estas prioridades estratégicas:

- Se seu foco principal é Pesquisa e Desenvolvimento: Utilize o controle preciso de atmosfera do forno para experimentar diferentes gases inertes e níveis de vácuo para otimizar a ligação interfacial.

- Se seu foco principal é a Maximização de Propriedades Mecânicas: Verifique se as capacidades de taxa de resfriamento do forno correspondem à velocidade crítica de têmpera exigida por sua liga específica de alumínio.

Ao alavancar o isolamento ambiental preciso de um forno a vácuo tubular, você transforma o processo de tratamento de solução de um risco de oxidação em uma oportunidade para perfeição do material.

Tabela Resumo:

| Fator de Garantia de Qualidade | Como um Forno a Vácuo Tubular Entrega | Benefício Chave |

|---|---|---|

| Controle de Atmosfera | Cria um ambiente de alto vácuo ou gás inerte (argônio). | Previne oxidação superficial e desgaseifica o compósito. |

| Uniformidade Térmica | Fornece regulação precisa de temperatura e um perfil de aquecimento consistente. | Garante dissolução precisa de fases e previne tensões internas. |

| Precisão do Processo | Permite taxas de aquecimento controladas para atingir uma janela térmica estreita. | Maximiza a solubilidade das fases de fortalecimento sem derreter a matriz. |

Alcance a Perfeição do Material com a Expertise da KINTEK

Pronto para eliminar a oxidação e desbloquear todo o potencial mecânico de seus compósitos de matriz de alumínio? O controle preciso de um forno a vácuo tubular é a chave.

Na KINTEK, somos especializados no projeto e fabricação de fornos de laboratório de alto desempenho. Apoiados por P&D e fabricação especializada, oferecemos sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos personalizáveis para suas necessidades exclusivas de pesquisa e produção.

Deixe que nossas soluções forneçam o ambiente prístino e a estabilidade térmica exata que seus materiais exigem. Entre em contato conosco hoje para discutir como podemos otimizar seu processo de tratamento de solução.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual é a função de um forno tubular de alta temperatura na carbonização de ZIF-8? Alcançar Suportes de Carbono-Nitrogênio de Alto Desempenho

- Qual o papel de um forno tubular no tratamento térmico de alta temperatura da vermiculita? Especialista em Controle de Precisão

- Qual o papel de um forno tubular de alta temperatura na preparação de esqueletos compósitos biomiméticos?

- Qual é o procedimento recomendado para manter a pureza da atmosfera em um forno experimental de tubo de vácuo? Garanta Resultados de Alta Pureza

- Como o processo de redução de hidrogênio em um forno tubular de laboratório facilita a exsolução de espécies de níquel?

- Qual é o papel de um forno tubular de quartzo na pirólise de poliimida? Controle de Precisão para Peneiras Moleculares de Carbono

- Como um forno tubular horizontal facilita o recozimento em uma única etapa de nanofósforos BZSM? Controle Térmico Especializado

- Que tipos de recipientes são usados em fornos de tubo a vácuo? Escolha Quartzo ou Corindo para Desempenho Ideal