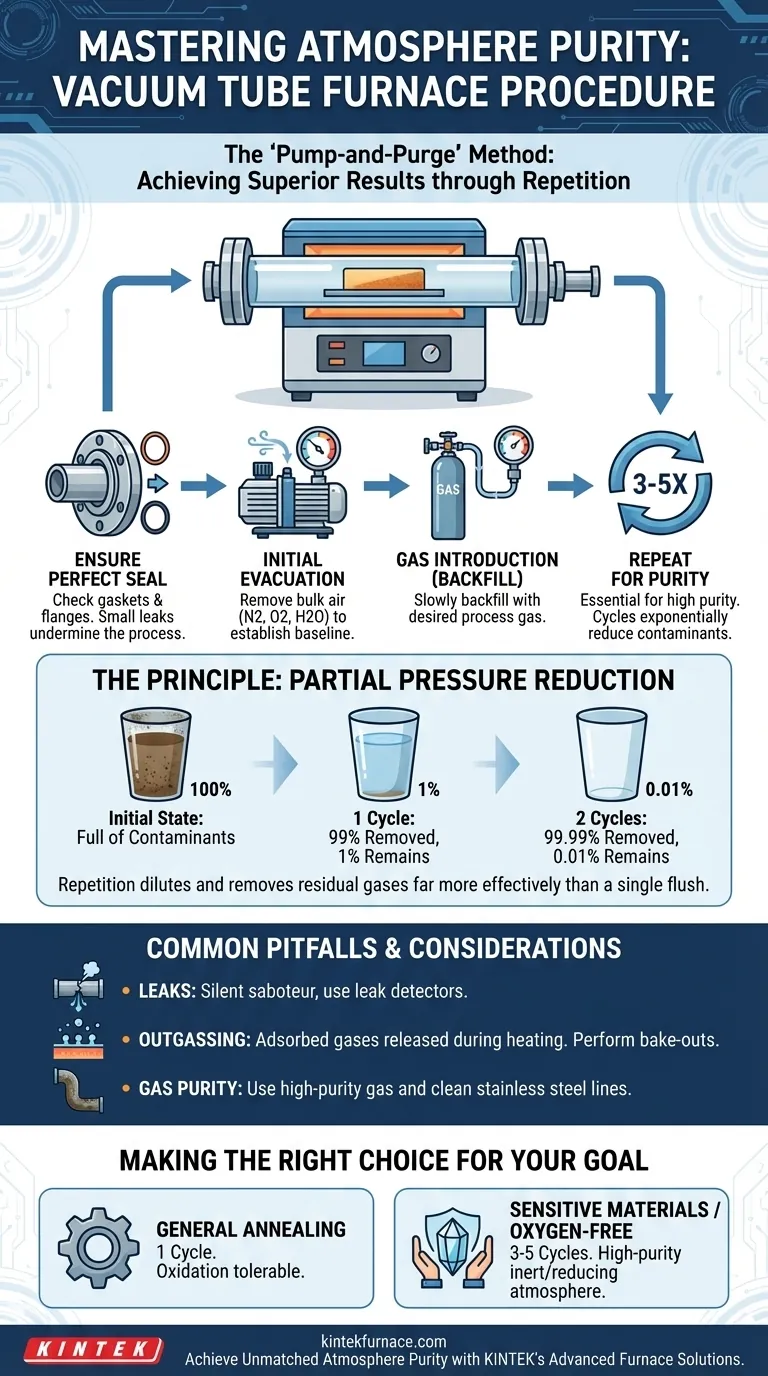

O procedimento recomendado para atingir alta pureza atmosférica em um forno de tubo de vácuo é primeiro evacuar o tubo do forno usando uma bomba de vácuo e depois introduzir o gás de processo desejado. Para experimentos que exigem alta pureza, este ciclo de "bombear e purgar" deve ser repetido várias vezes. Este método remove sistematicamente o ar residual e os contaminantes de forma muito mais eficaz do que simplesmente fazer fluir gás através do tubo.

O principal desafio não é apenas substituir o ar no tubo, mas reduzir a pressão parcial de contaminantes indesejados como oxigênio e vapor de água a níveis desprezíveis. Uma única purga é frequentemente insuficiente; a verdadeira pureza é alcançada através de ciclos repetidos de evacuação e preenchimento.

O Princípio: Por que Bombear e Purgar é Essencial

Simplesmente fazer fluir um gás de processo para o tubo do forno é um método não confiável para alcançar uma atmosfera pura. Ele se misturará com o ar existente, e bolsas de contaminantes permanecerão, comprometendo seu experimento, especialmente em altas temperaturas.

O Problema dos Contaminantes Residuais

Quando você sela o tubo do forno, ele contém ar normal, que é aproximadamente 78% nitrogênio, 21% oxigênio e quantidades vestigiais de outros gases, incluindo vapor de água. Oxigênio e água são altamente reativos em temperaturas elevadas e podem levar à oxidação indesejada ou outras reações secundárias com o material de sua amostra.

O Poder da Redução da Pressão Parcial

O método de bombear e purgar funciona reduzindo sistematicamente a pressão parcial desses contaminantes. Cada ciclo de evacuação remove a vasta maioria (por exemplo, 99% ou mais) de todos os gases presentes no tubo.

Quando você então introduz seu gás de processo de alta pureza, a pequena fração de contaminantes remanescentes é diluída. O próximo ciclo de evacuação remove 99% desta nova mistura, reduzindo ainda mais o nível de contaminante exponencialmente.

Como a Repetição Cria Pureza

Pense nisso como enxaguar um copo sujo. Um único enxágue com água limpa ajuda, mas algum resíduo permanece. Enxaguá-lo três ou quatro vezes, esvaziando-o completamente entre cada enxágue, garante que ele fique excepcionalmente limpo.

Cada ciclo de bombear e purgar multiplica a pureza. Se um ciclo remove 99% do ar, deixando 1% de contaminação, o segundo ciclo remove 99% desse 1% restante, resultando em apenas 0,01% de contaminação. Um terceiro ciclo o reduziria para 0,0001%, e assim por diante.

Compreendendo os Passos Chave e Considerações

Executar o procedimento corretamente é tão importante quanto entender o princípio. A integridade da sua configuração é a base para uma atmosfera pura.

Passo 1: Garanta uma Vedação Perfeita

Antes de qualquer bombeamento ou purga, você deve garantir que o tubo do forno esteja perfeitamente vedado. Isso envolve instalar corretamente as flanges de aço inoxidável e verificar se todos os anéis de vedação (O-rings) ou gaxetas estão limpos e devidamente assentados. Um pequeno vazamento introduzirá continuamente contaminantes e minará todo o processo.

Passo 2: A Evacuação Inicial

Conecte a bomba de vácuo à saída da flange e evacue o tubo. O objetivo é remover a maior parte do ar. A qualidade da sua bomba de vácuo determina a pressão de base que você pode alcançar, o que define o cenário para a eficácia da sua primeira purga.

Passo 3: A Introdução do Gás (Reabastecimento)

Uma vez atingido um vácuo suficiente, feche a válvula para a bomba e introduza lentamente seu gás de processo de alta pureza através da entrada de ar. Faça isso com cuidado para evitar perturbar o material da amostra e para permitir que a pressão se equalize suavemente.

Passo 4: Repita para Pureza

Para qualquer experimento sensível à contaminação, repita os passos 2 e 3. Fechar a entrada de gás, reabrir a válvula para a bomba de vácuo e evacuar o tubo novamente removerá a vasta maioria dos contaminantes residuais diluídos na primeira purga.

Armadilhas Comuns a Evitar

Alcançar uma atmosfera pura é muitas vezes uma batalha contra fatores invisíveis. Estar ciente deles é crucial para resultados reproduzíveis.

Vazamentos: O Sabotador Silencioso

O ponto mais comum de falha é um vazamento no sistema, tipicamente nas vedações da flange. Mesmo um vazamento microscópico permitirá constantemente que o ar vaze de volta para o tubo, especialmente sob vácuo. Um medidor de vácuo que não consegue manter uma pressão baixa e estável é um sinal claro de vazamento.

Dessorção (Outgassing): A Fonte de Contaminante Oculta

Dessorção é a liberação de gases adsorvidos das superfícies dentro do forno, incluindo as paredes do tubo e a própria amostra. O vapor de água é um dos principais culpados. À medida que você aquece o forno, essa desorção pode aumentar, liberando contaminantes para sua atmosfera cuidadosamente preparada. Realizar uma "cozedura" (aquecimento do sistema sob vácuo) antes de introduzir o gás de processo pode ajudar a mitigar isso.

Pureza do Gás e Tubulações

A pureza da sua atmosfera final não pode ser melhor do que a pureza do seu gás de origem e a limpeza das suas linhas de gás. Use gás de alta pureza e garanta que todas as tubulações e válvulas entre o cilindro de gás e o forno sejam feitas de materiais apropriados (como aço inoxidável) e estejam livres de contaminantes.

Fazendo a Escolha Certa para o Seu Objetivo

O número necessário de ciclos de purga depende inteiramente da sensibilidade do seu experimento.

- Se o seu foco principal é o recozimento ou sinterização geral, onde alguma oxidação é tolerável: Um único e completo ciclo de bombear e purgar pode ser suficiente.

- Se o seu foco principal é a síntese de materiais sensíveis ao oxigênio ou a prevenção da oxidação superficial: Realizar de 3 a 5 ciclos de bombear e purgar é a recomendação padrão para garantir uma atmosfera inerte ou redutora de alta pureza.

- Se o seu foco principal são aplicações de ultra-alta pureza, como pesquisa em semicondutores: Você deve empregar múltiplos ciclos de purga em combinação com cozeduras do sistema e verificação de vazamentos com um detector dedicado.

Dominar este procedimento fundamental é a chave para garantir a validade e a reprodutibilidade de seus experimentos de alta temperatura.

Tabela Resumo:

| Passo | Ação | Consideração Chave |

|---|---|---|

| 1 | Garantir Vedação Perfeita | Verifique os anéis de vedação (O-rings) e flanges quanto a vazamentos para evitar contaminação. |

| 2 | Evacuação Inicial | Use uma bomba de vácuo para remover a maior parte do ar; a qualidade afeta a pureza de base. |

| 3 | Introdução do Gás | Reabasteça lentamente com gás de alta pureza para evitar perturbação da amostra. |

| 4 | Repetir Ciclos | Realize 3-5 ciclos para aplicações sensíveis para reduzir exponencialmente os contaminantes. |

| Armadilhas Comuns | Evitar Vazamentos e Dessorção | Use detectores de vazamento e cozeduras para manter a pureza. |

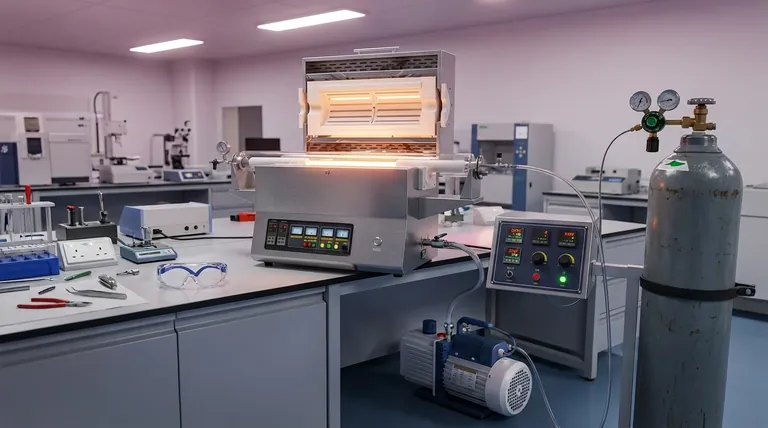

Obtenha Pureza Atmosférica Incomparável com as Soluções Avançadas de Fornos da KINTEK

Lutando contra a contaminação em seus experimentos de alta temperatura? A KINTEK é especializada na entrega de fornos de tubo de vácuo de alto desempenho e outros sistemas como Fornos de Mufla, Tubo, Rotativos, de Vácuo e Atmosfera, e Sistemas CVD/PECVD. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para atender precisamente às suas necessidades experimentais exclusivas — garantindo resultados confiáveis e reproduzíveis com controle de atmosfera superior.

Não deixe que as impurezas comprometam sua pesquisa — entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar a eficiência e o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório