O processo de redução de hidrogênio funciona como um mecanismo de precisão para transformação estrutural. Ele utiliza o ambiente controlado de alta temperatura de um forno tubular de laboratório para extrair quimicamente íons de níquel de dentro de uma rede cristalina estável e convertê-los em nanopartículas metálicas ativas ancoradas na superfície.

Ponto Principal O forno tubular facilita a exsolução mantendo uma atmosfera redutora estável que força os íons de níquel a migrarem para fora das estruturas de óxido em massa. Este processo gera nanopartículas metálicas "encaixadas" (aproximadamente 9 nm) que possuem estabilidade superior devido a uma forte interação intrínseca com o material de suporte.

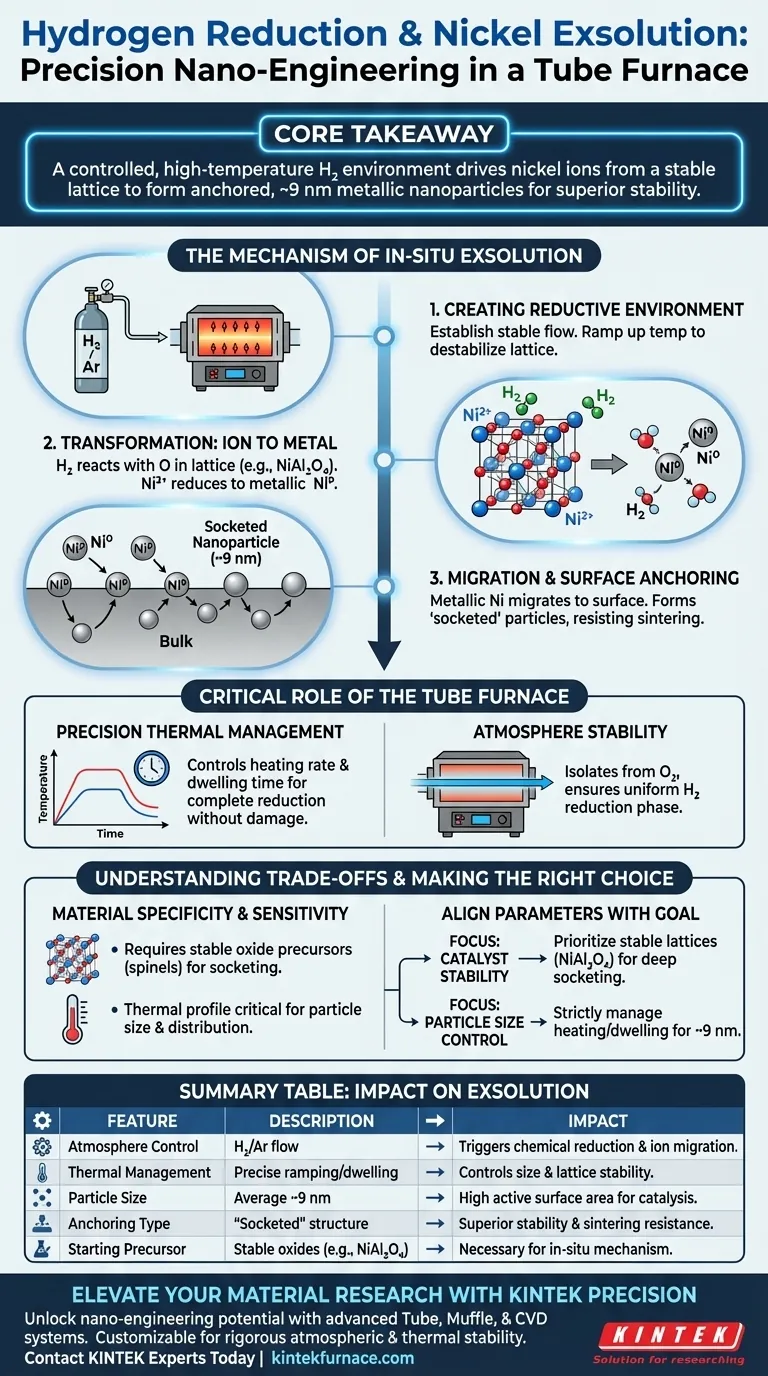

O Mecanismo de Exsolução In-Situ

Criação do Ambiente Redutor

O processo começa estabelecendo uma atmosfera redutora estável dentro do forno tubular, frequentemente utilizando uma mistura de hidrogênio e argônio.

O forno mantém este fluxo de gás enquanto aumenta a temperatura para níveis elevados, criando as condições termodinâmicas necessárias para desestabilizar o níquel dentro da rede de óxido.

Transformação de Íon para Metal

Dentro do forno, o gás hidrogênio reage com o oxigênio ligado aos íons de níquel que residem em redes estáveis, como $\mathbf{NiAl_2O_4}$ ou soluções sólidas de Ni-Mg.

Esta redução química transforma as espécies de níquel de um estado iônico para níquel metálico.

Migração e Ancoragem na Superfície

À medida que o níquel é reduzido, ele é forçado a migrar do interior em massa do material para a superfície externa.

Em vez de simplesmente ficarem por cima, essas partículas emergentes ficam "encaixadas na superfície" do suporte.

Isso resulta em nanopartículas metálicas com um tamanho médio de aproximadamente 9 nm, caracterizadas por uma forte interação metal-suporte que resiste à sinterização (aglutinação).

O Papel Crítico do Forno Tubular

Gerenciamento Térmico de Precisão

O forno tubular permite o gerenciamento preciso da taxa de aquecimento e do tempo de permanência.

O controle dessas variáveis é essencial para garantir que os precursores metálicos sejam totalmente reduzidos em nanopartículas ativas sem danificar a estrutura de suporte subjacente.

Estabilidade da Atmosfera

A exsolução bem-sucedida requer um fluxo consistente e ininterrupto do gás redutor.

O forno tubular isola a amostra do oxigênio ambiente, garantindo que a fase de redução por hidrogênio prossiga de forma eficiente e uniforme em todo o material.

Compreendendo as Compensações

Especificidade do Material

Este processo não é universal; ele depende do uso de redes de óxido estáveis específicas (como espinélios) que contêm os íons de níquel.

Se o material precursor não tiver a estrutura cristalina correta, o efeito de "encaixe" — que fornece a estabilidade — não ocorrerá.

Sensibilidade do Processo

A qualidade da microestrutura resultante é altamente sensível ao perfil térmico.

Aquecimento inadequado pode resultar em redução incompleta, enquanto tempos de permanência excessivos podem potencialmente alterar a distribuição de tamanho de partícula desejada, apesar do efeito de ancoragem.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da redução de hidrogênio para exsolução, alinhe seus parâmetros com o resultado desejado:

- Se o seu foco principal é a estabilidade do catalisador: Priorize o uso de redes de óxido estáveis como $\mathbf{NiAl_2O_4}$ para garantir que as nanopartículas resultantes sejam profundamente encaixadas e resistentes ao movimento.

- Se o seu foco principal é o controle do tamanho da partícula: Gerencie estritamente a taxa de aquecimento e o tempo de permanência no forno para manter o tamanho médio da partícula próximo ao ponto de referência ideal de 9 nm.

Ao controlar precisamente o ambiente térmico e químico, você transforma o forno tubular de um simples aquecedor em uma ferramenta para nanoengenharia.

Tabela Resumo:

| Característica | Descrição | Impacto na Exsolução de Níquel |

|---|---|---|

| Controle de Atmosfera | Fluxo de hidrogênio/argônio | Desencadeia a redução química e a migração de íons. |

| Gerenciamento Térmico | Aumento/permanência precisos | Controla o tamanho das nanopartículas e a estabilidade da rede. |

| Tamanho da Partícula | Média de ~9 nm | Garante alta área superficial ativa para catálise. |

| Tipo de Ancoragem | Estrutura "encaixada" | Proporciona estabilidade superior e resistência à sinterização. |

| Precursor Inicial | Óxidos estáveis (por exemplo, NiAl2O4) | Necessário para o mecanismo de exsolução in-situ. |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Desbloqueie todo o potencial da nanoengenharia com as soluções térmicas avançadas da KINTEK. Apoiados por P&D e fabricação especializados, fornecemos sistemas de Tubos, Muflas, Rotativos, a Vácuo e CVD de alto desempenho, projetados especificamente para manter a estabilidade atmosférica e térmica rigorosa necessária para processos de exsolução de níquel e redução de hidrogênio.

Seja para controlar o tamanho das nanopartículas ou garantir a ancoragem profunda na superfície, nossos sistemas são totalmente personalizáveis para atender aos seus requisitos exclusivos de laboratório. Alcance estabilidade superior do catalisador e resultados de pesquisa consistentes hoje mesmo.

Pronto para otimizar seus processos de alta temperatura?

Entre em Contato com Especialistas KINTEK Agora

Guia Visual

Referências

- Kyung Hee Oh, Ji Chan Park. Scalable Exsolution‐Derived E‐Ni/m‐MgAlO <sub>x</sub> Catalysts with Anti‐Sintering Stability for Methane Dry Reforming. DOI: 10.1002/smll.202508028

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Como o fluxo de gás impacta o desempenho de um forno tubular bipartido? Otimize seu processo com controle de precisão

- Como um forno tubular de alto vácuo garante precisão em experimentos de solda Sn-Ag-Cu-Mn-Er? Otimizar a Análise de Molhabilidade

- Quais são as vantagens de usar um forno tubular de laboratório para cerâmicas BCZT? Aumente o d33 piezoelétrico em até 41%

- Quais são algumas aplicações comuns de fornos tubulares? Desvende a Precisão no Processamento de Alta Temperatura

- Qual é a função de um forno tubular de grau industrial? Domínio da Calcinação de Grafite Expandido (EG)

- Por que um forno tubular é necessário para o tratamento térmico de tecido de fibra de carbono? Ativação de Superfície Mestra

- Que tipos de elementos de aquecimento podem ser usados em fornos de tubo dividido? Escolha SiC ou MoSi2 para desempenho ideal

- Quais condições experimentais um forno tubular de alta temperatura fornece para a sinterização da fase MAX V2AlC?